两城连展!新拓三维工业测量方案赋能制造业转型升级

商业 来源: 2021/6/22 0:06:19 阅读:911这个5月末,上海、重庆两地同时开展,新拓三维携自主研发的三维光学测量解决方案参展,通过产品展示加技术交流的形式,让观众更全面、快速地了解产品的技术特点及应用场景,助力制造业客户更好地应对各项测量挑战。

锻铸造测量领域

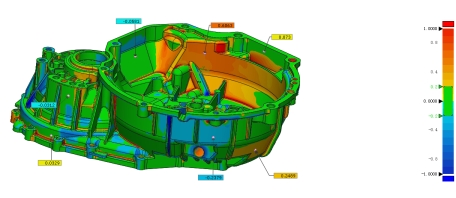

第十七届中国铸造协会年会于5月23-26日在上海举行,新拓三维展示了高精度XTOM三维扫描仪、XTDP摄影测量产品在获取轮廓复杂的铸件或者大型铸件的高精度三维数据,检测铸件加工整体误差情况及重要位置3D尺寸,使整体形变控制在规定要求范围内。

发动机壳铸件检测

汽车变速箱壳体是一种精密铸件零件,也是变速器中的关键零件。变速箱壳体铸件是一形状复杂的零件,相较于其它的汽车零部件来说,变速箱壳体铸件尺寸偏差需精确控制,与最初CAD文件尺寸相符,这样才可能更好地用于装配制造。

在现场,新拓三维展出的XTOM工业级三维扫描仪,具有计量级精度,可高效采集铸件全尺寸三维数据,通过获取的三维数模与原始CAD设计图比对,检测铸件加工后整体偏差情况,便于对铸造模具或成型工艺进行优化,以达到所要求的成品质量。

锻铸件逆向设计

锻铸造可以改变毛坯的形状,它为金属材料的切削加工提供高质量毛坯,铸锻零件的外形通常较为复杂,自由曲面多,且不规则、无基准特征,正向设计过程难度系数大,且难以精准确定产品的正确形态,不利于新产品的快速上市。

新拓三维此次展出的工业级XTOM三维扫描仪,通过对工件多角度扫描,即可获取其三维数据模型,扫描数据可直接用于快速成型和FEA有限元分析,便于进行二次设计与产品创新研发,大大提升了工业设计的速度和效率。

大型铸件尺寸检测

大尺寸铸件可用于多数大型产品的开发、装配、验收等各关键环节,已经在航空航天、风电能源、车辆工程、船舶工程以及机械制造等多个领域得到了广泛的应用。大尺寸铸件测量,如何快速精确地获取三维数模,确保加工误差在规定范围内,是大型铸件测量的难题。

在活动现场展出的XTDP三维光学摄影测量系统,可对大尺寸铸件进行快速测量,仅需多角度拍照,即可获取铸件的全尺寸三维数据,利用系统软件进行分析计算,即可完成对大型铸件的全尺寸公差分析,可更好地保证铸件在大型工程中的装配质量。

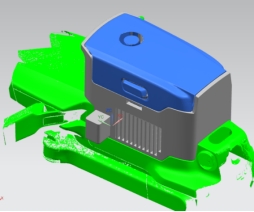

智能装备测量领域

2021第22届立嘉国际智能装备展览会于5月27-30日在重庆国际博览中心举行,新拓三维携旗下三维光学测量产品方案亮相,展示非接触式测量技术在智能装备制造领域的应用,并交流分享了三维光学测量产品在工业场景的应用,助力制造厂商优化原型和模具的构建,节省设计和检测时间,加快产品迭代速度。

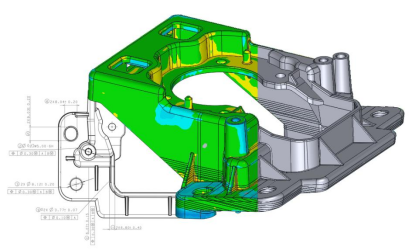

零部件检测

在展览会上,新拓三维三维展出了高精度的三维扫描仪设备,可根据零件的尺寸,选择相应的大/小幅面设备进行扫描,通过扫描数据与原始3D数模拟合比对,可以检测孔径、凹槽、曲面等细节特征,并对零部件的尺寸偏差进行整体的把控,确保批量生产零件尺寸的一致性。

虚拟装配

虚拟装配是虚拟制造的重要组成部分,可验证零部件设计与装配的精确与否。使用XTOM高精度三维扫描仪,可获取零部件的三维数据模型,与三维设计数模进行偏差对齐分析,判断偏差是否在容差范围内,以便于拟定结构方案,优化装配结构设计。

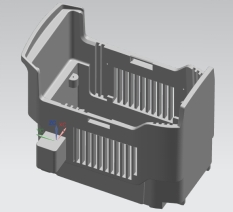

逆向设计

汽车发动机部件通常形状不规则,孔位多,表面纹理轮廓弧面多。使用新拓三维XTOM三维扫描仪,可快速获取零部件的三维数据,通过导入逆向设计软件,将点云数据转换为三角网格面数据,将真实零部件转换成高精度三维模型,细节特征清晰,数据质量高。

“中国制造2025”,一个正在发生的未来,在质量为先的市场竞争环境下,以质取胜成为制造业共识。与此同时,在消费升级的驱动下,提升产品质量和生产效率尤为迫切。

基于多年来自主研发技术的积累,新拓三维高精度、高效率的三维光学检测方案正走进越来越多的制造业,帮助客户提升生产力和竞争力,以质量先行,积极拥抱变革。