DIC三维应变测量系统在高温焊接领域中的应用

快讯 来源: 2025/11/27 18:09:59 阅读:991高温焊接过程中,焊接金属的热胀冷缩受到周围母材的拘束,而不能自由伸缩,导致工件在焊后存在残余应力和残余变形。残余变形的存在不仅影响结构的尺寸精度和外观,而且有可能降低其承载能力和机械性能,因此控制和调整焊接变形是十分重要的。

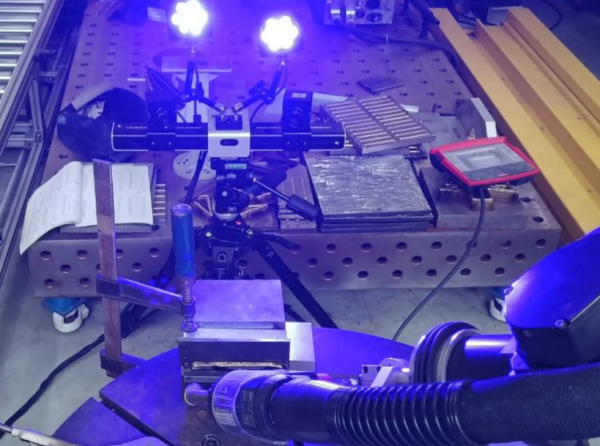

对焊接变形进行快速、准确的测量,是评价控制和调整焊接变形效果的必要手段,可用于验证焊接变形数值模拟的合理程度。新拓三维DIC三维应变测量系统,可分析高温焊接区域的全场应变数据,关键点位移数据及主/次应变方向,以对焊接工艺、夹具、零件尺寸等进行有效调整,科学合理解决尺寸不良的问题。

高温焊接变形测量

数值模拟方法预测焊接变形,一般忽略焊接时的复杂因素,预测结果一般与实验结果相差较大。

接触式传感器如应变计、位移传感器等传统的测量方法,不能测量整体变形场。且接触式测量难以充分接近焊缝区域,故这种方法使用受限。

DIC技术用于焊接变形测量

数字图像相关DIC技术可实现焊接变形的快速、准确测量,是评价控制和调整焊接变形效果的理想变形监测方法,DIC技术能够生成试样表面细致的应变场分布图,特别是在焊接接头等关键部位,清晰展示出局部应变集中的情况,在焊接变形领域具有明显的应用优势。

非接触式测量:在高温焊接等或形变复杂的试验中,非接触式测量显得尤为重要。DIC技术通过捕捉焊接机表面的散斑特征图像,无需物理接触即可完成测量,从而保证了实验数据的准确性和一致性。

实时变形监测:在焊接测试过程中,DIC技术能够实时追踪试样的形变情况。通过分析应变集中区域,研究人员可以迅速调整测试参数,优化实验设计。这种实时变形监测能力,可大大提升试验的效率和准确性。

高温弱相关环境下图像的匹配

在板件焊接过程中,焊枪产生的亮点使焊接散斑图像光照不均匀,焊接高温环境的产生的亮度不均和散斑变色将阻碍散斑的正常匹配。

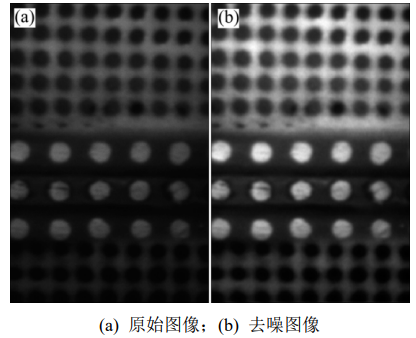

新拓三维XTDIC三维全场应变测量系统,DIC软件算法通过在高温弱相关环境下的匹配算法,对原始图像采用高斯平滑滤波处理,抑制服从正态分布的噪声,增强图像对比度,实现相关计算时图像子区的成功匹配。

采用高斯平滑处理的前后图像对比

对应焊点区域散斑的质量降低,仍不利于图像的相关计算。由于相邻状态变形的连续性,DIC软件采用分步匹配算法,基于相邻弱相关图像的相似性,在图像序列中自动建立基准,采用分段自适应建立基准的方法保证相关图像能够正常匹配,将精度损失降到最低。

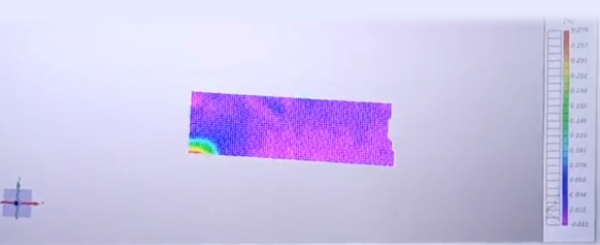

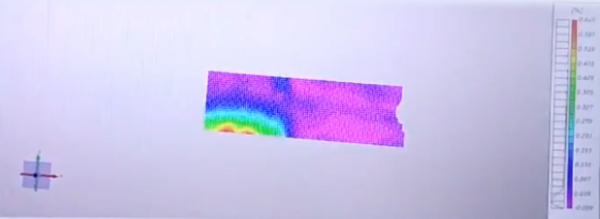

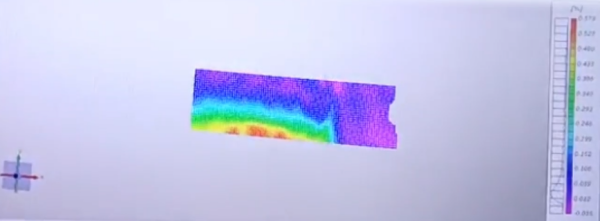

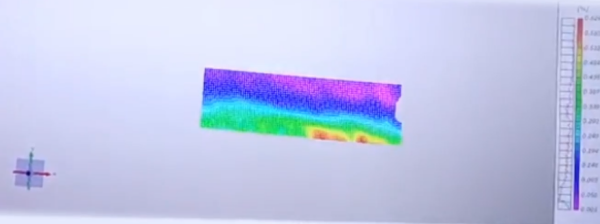

焊接变形实验数据分析

通过DIC技术获取的应变场数据显示,在焊接过程中,焊接变形主要是由于不均匀温度场导致热源周围的金属运动产生的。

在焊接过程中,接近热源位置的金属温度较高而迅速膨胀,以热源为中心,距离热源越远的位置热影响越小,产生的热变形越小,因此,板件自外向内产生挤压作用;同样,当热源离开时,该区域的温度降低,开始收缩,远离热源的区域对它又产生拉伸作用。

新拓三维XTDIC三维全场应变测量系统在焊接变形测量领域的应用,可克服焊接高温、高亮现象对采集图像的干扰,全面获取板件试样焊接过程的全场应变数据,分析焊接机械臂的焊接均匀性和焊接质量,从而为焊接工艺优化和材料改进提供可靠依据。