显微DIC光学测量技术用于单晶硅高低温热膨胀变形测量

快讯 来源: 2025/10/17 11:53:27 阅读:870膨胀系数(Coefficient of Thermal Expansion, CTE)是材料科学和工程中的一项关键物理性能参数,尤其在微电子、半导体、精密仪器和高温应用领域尤为重要。单晶硅作为半导体器件的核心材料,其热膨胀行为对器件的可靠性和性能有着直接影响。传统上,膨胀系数的测量通常依赖于金属箔法、干涉法或X射线衍射等方法,这些方法在精度、适用性和复杂性方面各有局限。

近年来,显微数字图像相关(Microscopic Digital Image Correlation, μDIC)技术因其高精度、非接触式和自动化等优势,逐渐成为材料变形和膨胀行为研究的新兴工具。通过显微DIC技术,研究温度变化下单晶硅的膨胀系数,并探讨该技术在微尺度材料表征中的应用潜力。

新拓三维XTDIC-MICRO显微应变测量系统,可搭配光学冷热台(-190℃—600℃),用于微观尺度的材料力学测试,及芯片半导体材料和器件的热膨胀系数、翘曲和位移、应变等参数的测试分析,具有精度高、体积小等优点。

XTDIC-MICRO显微应变测量系统技术参数:

测量维度:二维、三维

测量视野:1mm~10mm

测量精度:精度最高可达20με,范围(0.005%—500%)

温度箱加热装置:-190℃—600℃

微小尺寸力学测试:试验机(5000N)

显微DIC技术用于膨胀参数CTE测定

测试目的

采用显微DIC应变测量系统,在不同温度环境下评估单晶硅CTE系数,并记录测试过程以及测试结果,相关的试验数据可用于验证解析模型的正确性。

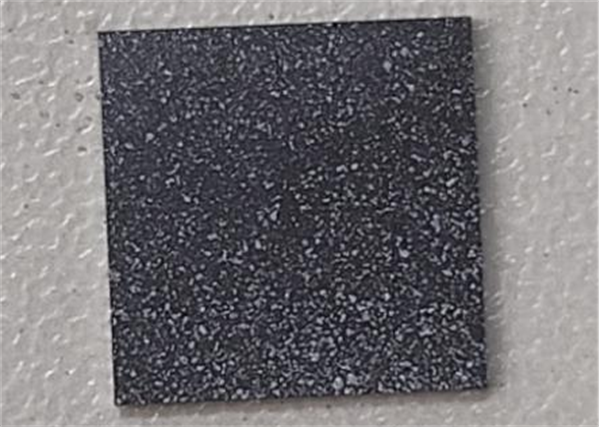

单晶硅试样表面制作散斑

精确度测试验证

实验开始前,使用晶体硅试样,对显微DIC测量系统设备准确度分析,已知单晶硅CTE值为:2.62×10^(-6)/℃(引自《集成电路入门》,P.13),以此进行DIC显微测量准确度确认。

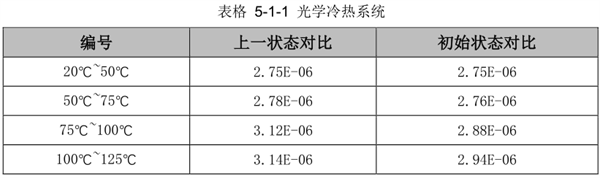

新拓三维显微DIC测量系统测得数据精度较高,初始状态对比数据:

X 向平均分布:2.75E-06~2.94E-06

Y 向平均分布:2.65E-06~2.88E-06

单晶硅 CTE实验过程

(1) 试验前,先将单晶硅测试样品进行单次热处理,以消除产品试样内应力影响。

热处理条件:分别在光学冷热系统将单晶硅试样温度降至20°C(液氮降温),然后提升至50°C、75℃、100℃、125℃,中间保持2-5min,温度保持完成后,DIC显微测量系统分别以1Hz采集速率采集10张图片。

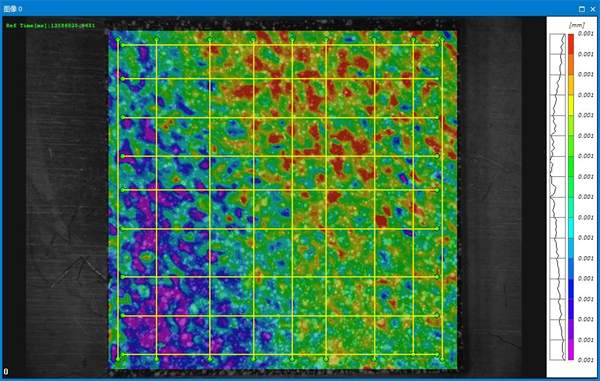

X,Y分别9条等距;边缘留100um,方向:圆形Mark点向右,计算并记录X,

Y 方向不同位置的CTE,(温度达到 125℃,稳定2min,取10数据点的平均值);

采用DIC软件分析采集的图像,可获取X、Y方向不同位置的CTE。热胀系数CTE,通常采用线性膨胀系数衡量,定义为:单位温度改变下长度的增加量与原长度的比值,如Z-CTEZ+。CTE值越低,尺寸稳定性越好,反之越差。

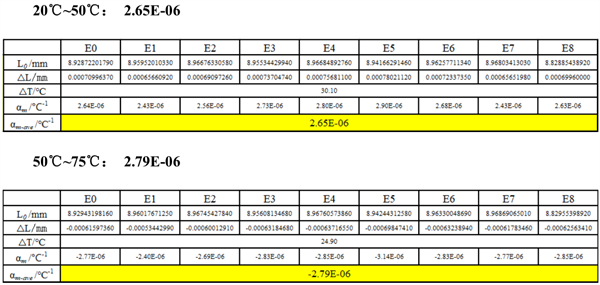

DIC软件CTE分析:X向数据分析

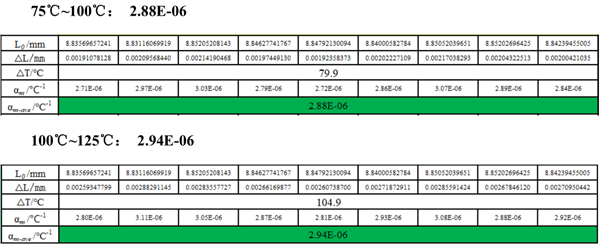

数据分析分为两种计算方案,一种为与前状态数据进行对比,分析CTE。一种是各状态与初始状态进行对比,分析CTE。

X 方向(横向)

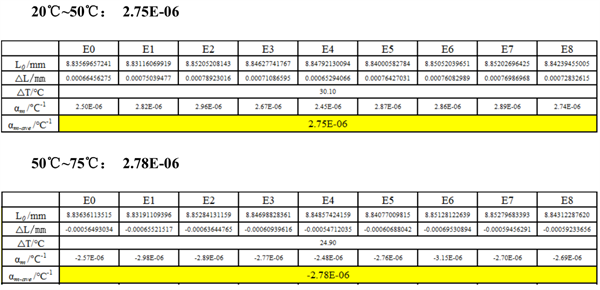

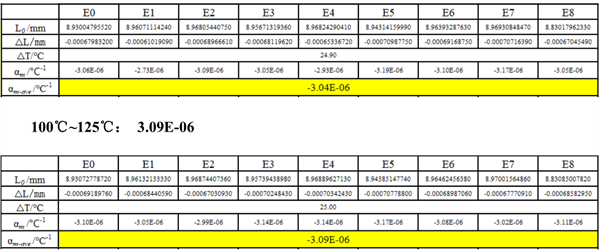

与上一状态对比分析CTE

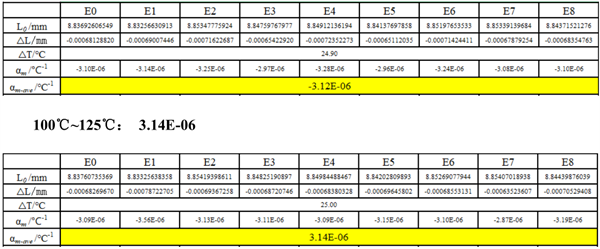

75℃~100℃: 3.12E-06

与初始状态对比分析CTE

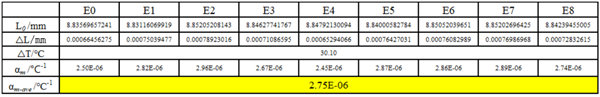

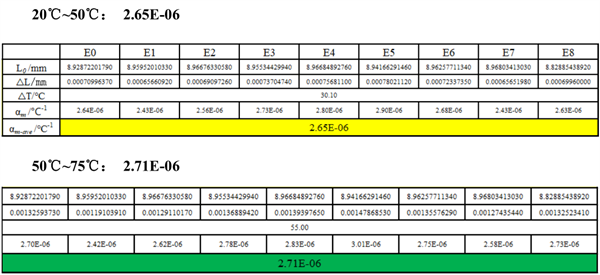

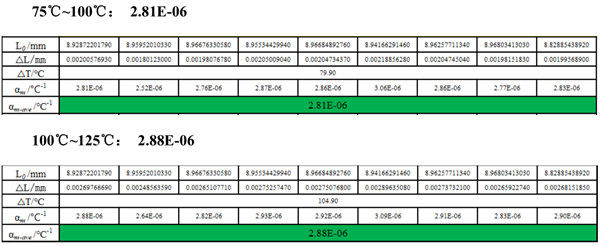

20℃~50℃: 2.75E-06

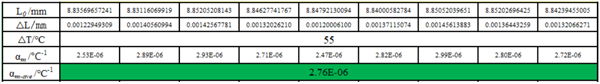

50℃~75℃: 2.76E-06

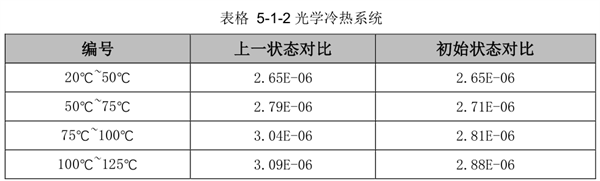

Y向数据分析

数据分析分为两种计算方案,一种为与前状态数据进行对比,分析 CTE。一种是各状态与初始状态进行对比,分析 CTE。

Y 方向(横向)

与上一状态对比分析CTE

75℃~100℃: 3.04E-06

与初始状态对比分析CTE

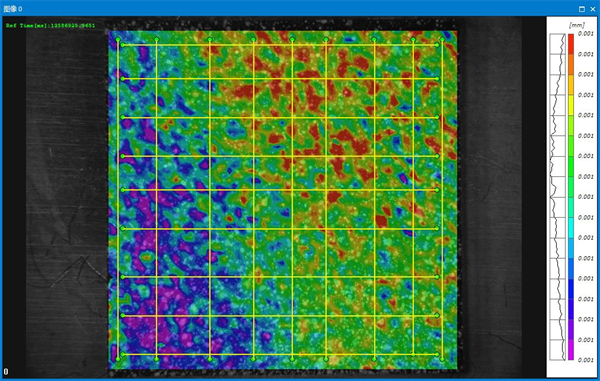

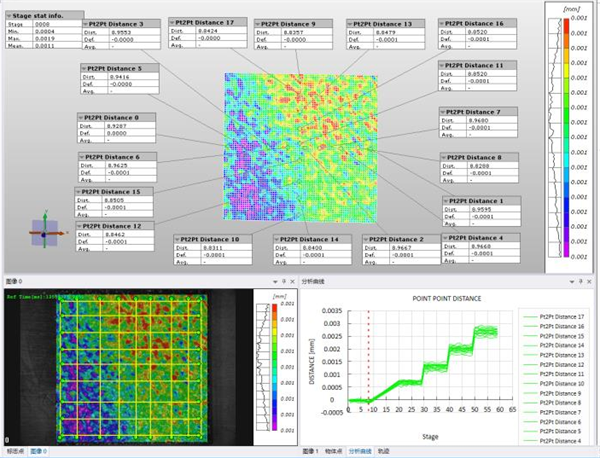

显微DIC测量系统实测软件界面:

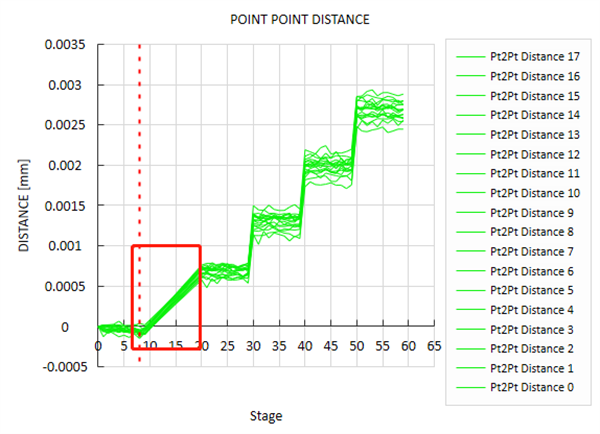

变量与温度/应变的关系图:

说明:此段由于中间删除 10 张照片导致缺失部分照片,从而坡度较大

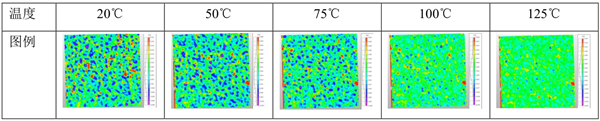

单晶硅试样在25°,50°,100°,125℃温度下的应变分布图

单晶硅的热膨胀系数是一个非常重要的参数,其大小余晶体的结构密切相关。在生产制造和科研应用中,需充分了解单晶硅的热膨胀性质,以便在实际操作中减少由于热膨胀导致的变形和损坏。

采用新拓三维XTDIC-MICRO显微应变测量系统,结合光学冷热台,在高低温环境下对单晶硅进行热膨胀CTE测试,DIC软件分析输出X、Y方向不同位置的CTE,分析单位温度改变下长度的增加量与原长度的比值,为分析单晶硅热膨胀系数提供可靠的数据。