高精度蓝光三维扫描仪在汽车钣金件复杂型面测量中的应用

快讯 来源: 2025/10/17 11:19:25 阅读:846随着汽车制造业对零部件精度和装配质量要求的不断提高,传统测量手段在面对汽车钣金件日益复杂的曲面、孔位分布及装配间隙等特征时,已逐渐暴露出效率低、精度不足、难以实现三维数据采集等短板。

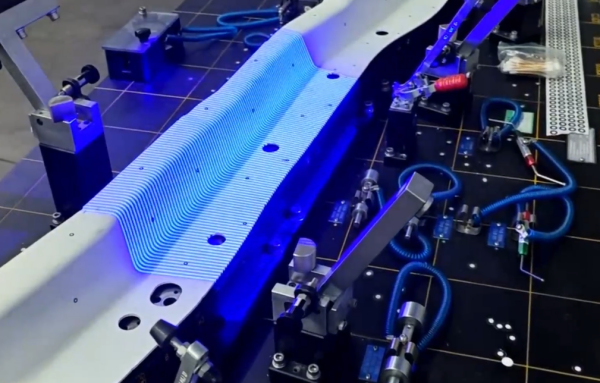

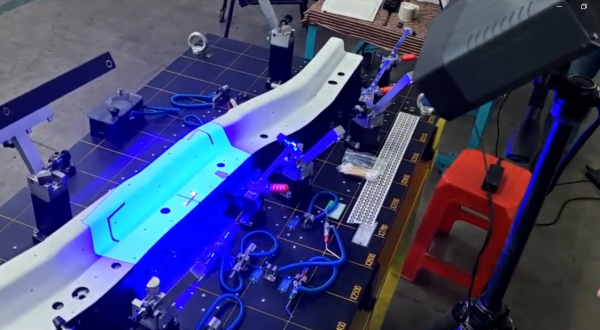

为此,某国内知名汽车零部件制造企业引入新拓三维XTOM-MATRIX高精度蓝光三维扫描仪,实现了对复杂钣金件型面的非接触式、高精度、高效率的三维数字化检测,显著提升了质量控制和产品开发效率。

该企业在生产过程中需要对车身钣金件进行高精度检测,涉及曲面轮廓、孔系分布、边缘圆角、装配间隙等多维度几何特征。传统三坐标测量仪(CMM)在面对不规则曲面时操作繁琐、效率低下,而人工检测又难以保证一致性和精度,亟需一种全新的三维检测方案。

采用新拓三维XTOM高精度蓝光三维扫描仪对加工过程和最终产品进行全局扫描并与CAD模型比对,获得零件全面的三维形状偏差数据,指导工艺工程师进行工艺和模具调整,保障装配环节和成品性能。

蓝光3D扫描检测方案

新拓三维XTOM蓝光三维扫描仪对于零件的形状没有限制,它具有高效精准、非接触式、全方位点云获取、数字化3D检测等特点,进行一次多角度三维扫描,需要检测的项目直接在检测软件中生成结果,无需人工一项项测量,也无需根据不同的检测项目寻找不同的检测工具。

XTOM蓝光三维扫描仪采用先进的蓝光技术,能够在短时间内捕获高分辨率的三维模型数据。通过优化得点云处理算法,提升网格三角化效果,使零件三维模型的细节锐度高,能精确显示各种细微特征、孔位、孔径及其他关键尺寸数据。

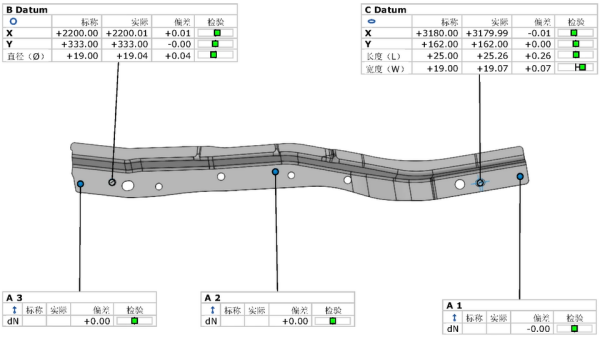

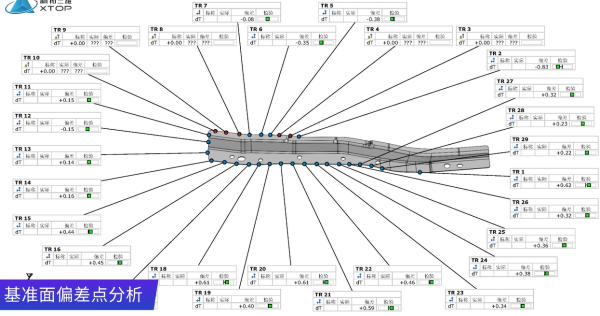

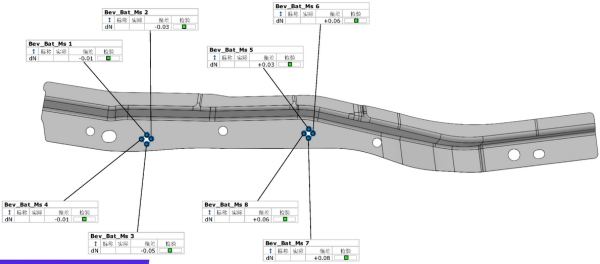

基准面偏差点分析

XTOM蓝光三维扫描仪结合检测软件,可获得准确和全面的测量结果,轻松完成零件全尺寸3D检测。简单高效地导入和对齐CAD和网格文件,创建曲面比较,可以快速检测全尺寸和形位公差,发现超差的具体位置,并生成图文并茂的GD&T检测报告。

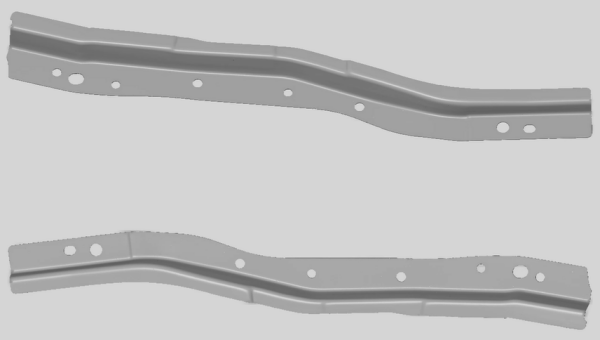

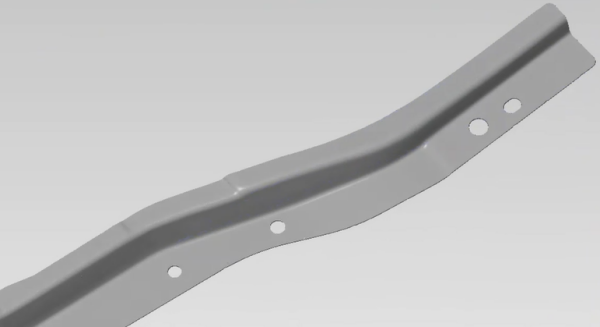

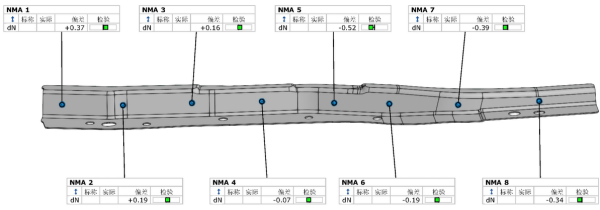

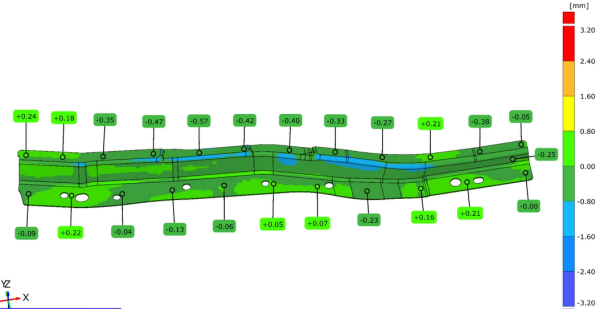

对汽车钣金件扫描进行比对分析,分析钣金件整个轮廓面的加工与设计数据的偏差;除此之外可对钣金件的关键位置形位偏差进行标注,可直观显示任意点的偏差数据。

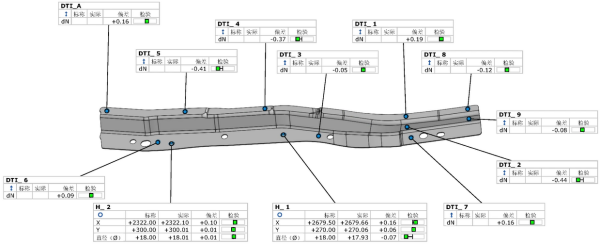

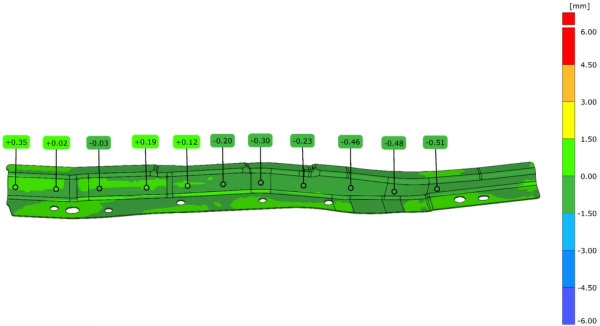

零件表面孔位、孔径偏差分析

XTOM蓝光三维扫描仪结合检测软件,除了可对冲压钣金件进行型面偏差分析之外,还可以分析孔径、孔位置、孔间距、圆度、正负偏差等指标,克服了传统检测方式的检测难点,具备多维度检测能力,确保零件品质。

通过色谱图可清晰展示钣金件的关键尺寸、形位公差,助力制造商精准把控质量。这种直观的报告形式,不仅便于技术人员分析和判断,也方便管理层进行决策和优化工艺。

在汽车零部件制造业中,每一个细节都关乎着产品的质量和安全。蓝光三维扫描技术的应用,对于产品精准全面的检测数据,确保了产品能符合设计的公差标准。这些数据还可以作为产品质量的参考,为后续批次的生产及质量控制提供依据,确保产品的质量和可追溯性。