三维扫描技术在精密注塑件尺寸检测中的应用

商业 来源: 2021/3/25 5:06:39 阅读:1030尺寸精度是注塑件重要的制造和使用质量指标。过去由于材料、模具设计、成型工艺、设备和检测技术等原因,塑料件尺寸精度不高。由于电子、机械、仪表、通讯、汽车和航空等工业所需设备零件逐渐向小型化、高精度和轻量化发展,需装配大量高精度塑料件,且需要对塑料件进行三维尺寸检测,以达到客户要求的图纸设计公差和质量标准。

面临的检测难题

塑料件尺寸精度的提高,使其能代替金属用于电子和精密机械。但生产高精度塑料件并非易事,尺寸精度受到塑料收缩特性,模具质量,设备精度,成型工艺和周围环境等诸多因素的影响。

1、注塑件由于表面不能有压力,接触式测量或者固定夹具会对工件造成损伤,或者表面变形,造成测量数据不精确,甚至会损坏工件。

2.采用传统的测量方法,十分的繁琐、耗时,而且不易对精密注塑件整体结构、孔位进行准确、快速地测量与检测对比,且获取的数据不够完善。

3.制造出来的注塑件,需要做全幅面三维检测,验证是否符合客户图纸的要求,要检测出来具体部位偏差,及时调整加工,给传统的测量工作带来挑战。

三维光学测量方案

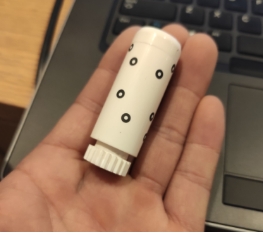

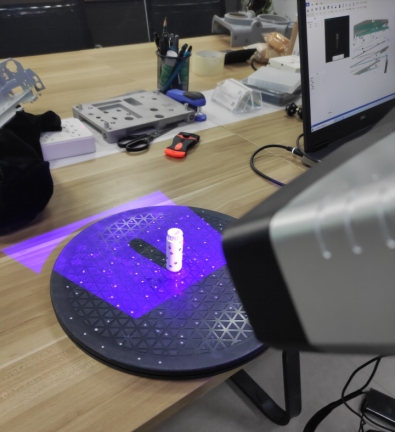

根据注塑塑料件形状不规则且孔位较多,表面纹理轮廓弧面多等特点。使用新拓三维XTOM三维扫描仪,采用无接触式测量方法,可快速获取注塑件的三维数据,数据精度高,扫描速度快,成功获取完整的三维数据。

对于小型复杂零部件的三维测量,使用小幅面(200*150mm)XTOM三维扫描仪进行扫描,不仅扫描范围更聚焦,且扫描模型效果呈现更逼真,适用于小型零部件的研发设计、品质检测和生产流程等环节,有效节约检测时间并降低成本。

将注塑塑料件放在转盘上,XTOM三维扫描仪的三维测头将结构光投射到组件上,工业相机实时捕捉光的反射,然后软件使用三角测量来确定工件三维模型数据。

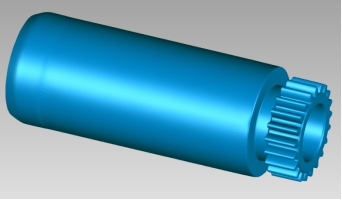

注塑件1点云数据

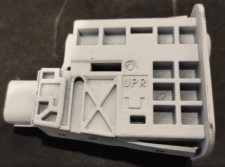

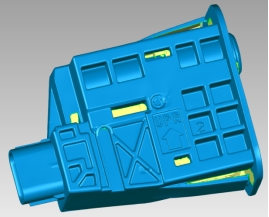

注塑件2点云数据

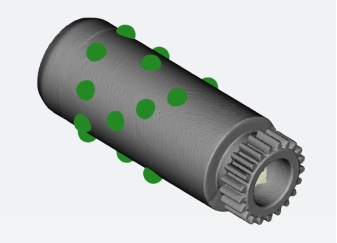

导入逆向设计软件,将汽车塑胶配件点云数据转换为三角网格面数据,成功地将真实零部件的精确图像转换成三维模型,采集的数据完整,细节特征清晰,数据质量得到了客户的满意认可。

注塑件1 STL数据

注塑件2 STL数据

根据扫描采集的三维数模,使用三维检测软件对采集数据进行分析,包括与CAD数模对比和误差分析,可检测分型线、特征线、厚度、形状边线、轮廓偏差、孔径尺寸偏差等。

另外,偏差色谱图显示结果一目了然,可与CAD上指定的点进行详细比较,标注具体位置尺寸偏差,可以分析曲面连续性与曲率流,确保注塑零件的尺寸精确度与可装配性。