DIC三维应变测量系统在混凝土泵车臂架三维姿态测量中的应用

快讯 来源: 2026/1/22 18:13:47 阅读:944混凝土泵车是现代建筑施工的核心装备,其多节、大跨度的臂架系统犹如“钢铁手臂”,将混凝土精准送达数十米高空。然而,臂架在复杂工况下(如泵送冲击、回转运动、风力作用)面临严峻挑战:

姿态监测盲区: 传统倾角传感器只能提供有限节点的角度信息,无法实时、全局掌握多节臂架在三维空间中的精确位形,影响浇筑精度,甚至引发碰撞风险。

振动隐身杀手: 臂架结构固有频率与泵送频率耦合极易引发有害振动,导致构件疲劳损伤、焊缝开裂、混凝土离析等问题,传统点式加速度传感器难以捕捉复杂模态与全场应变分布。

动态响应难测: 臂架运动与振动高度动态化且耦合性强,接触式传感器安装困难、可能干扰结构,且难以同步获取空间连续变形场。

核心痛点: 缺乏一种非接触、全场、高精度的手段,对臂架进行三维姿态重建与动态振动特性的全面测量与分析。

DIC技术:非接触全场测量的理想选择

数字图像相关技术 (Digital Image Correlation, DIC) 应运而生,成为解决上述挑战的突破性方案:

新拓三维XTDIC三维全场应变测量系统,通过高速相机跟踪物体表面布置的编码点位移轨迹与振动振幅变化。利用三维立体视觉原理(至少两台经过标定的高速相机),通过复杂的图像匹配算法(亚像素精度),精确计算物体表面各点的三维坐标、位移矢量场、应变场。

核心优势:

非接触式测量: 完全不影响臂架动态行为。

全场信息: 同时获取整个视场内数十万点的三维位移/变形数据。

高动态响应: 高速相机(数百至数千fps)可捕捉瞬态位移与高频振动。

三维姿态重建: 直接输出各臂节关键点的三维空间坐标,实现姿态精确解算。

振动识别: 基于全场位移时程数据,可提取固有频率、振动频率、振型等关键参数。

泵车臂架摆动测试

混凝土泵送是脉冲式的,泵送工作时,由于泵送机构的换向冲击、换向工作频率与结构固有频率接近,以及混凝土在臂架上的脉动流速等因素,会导致臂架产生周期性的振动。

1、泵车送料端头回摆分析

XTDIC三维全场应变测量系统,它能够测量泵车端头送料过程中的三维位移及摆动信息,可测得不同频率下的三维位移、振动、速度和加速度,同步多点三维位移测量,实时动态数据输出。

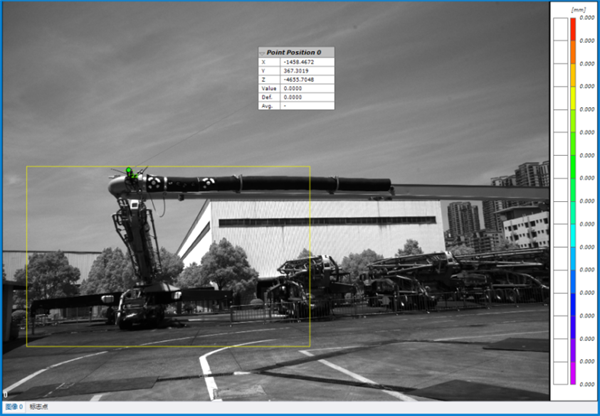

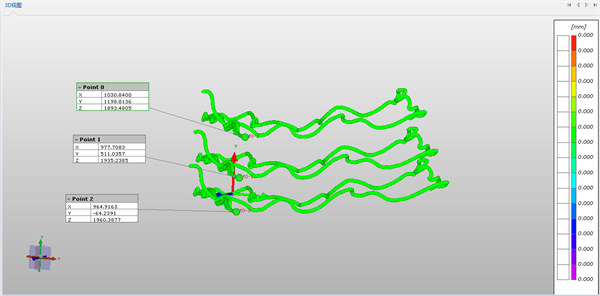

左相机起始测量位置点

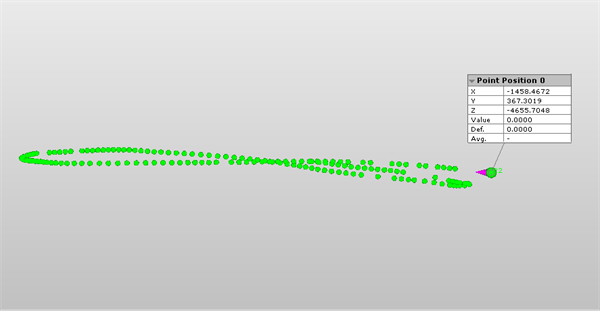

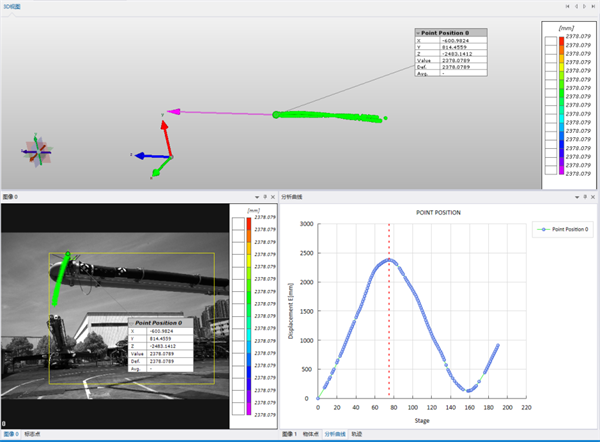

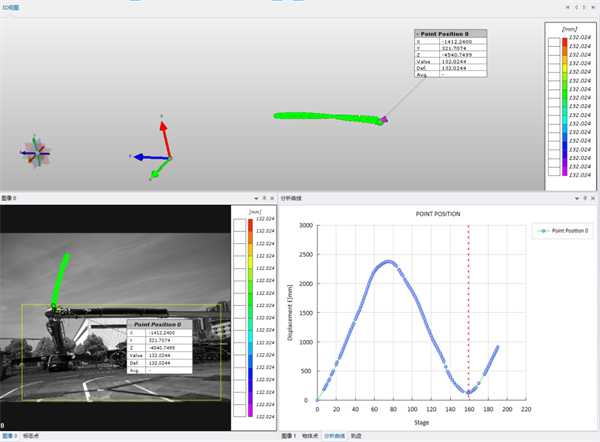

从DIC分析软件输出三维位移数据可知:绿色点箭头圆点为起始测量位置点;绿色点状为泵车送料端头回摆过程,其轨迹点的空间三维显示,紫色箭头为移动方向。

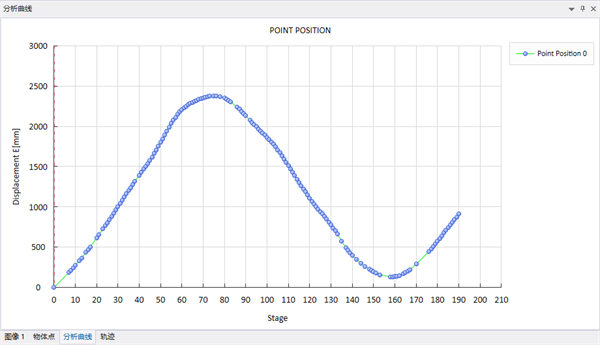

点XYZ三方向合位移曲线

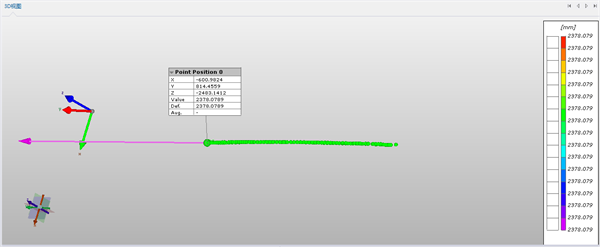

通过DIC软件数据分析可知:臂架送料端头最大点相对于初始位移为2378.0789mm,最小点相对于初始位移为132.0244mm,对其相减得出最大摆动合位移量为2246.0545mm。

通过三维数据分析可直观看到端头三维空间轨迹,摆动过程中上下振动,并准确分析其合位移以及XYZ单方向位移,XYZ方向可根据需要设定。

2、泵车送料端口臂架摆动测试

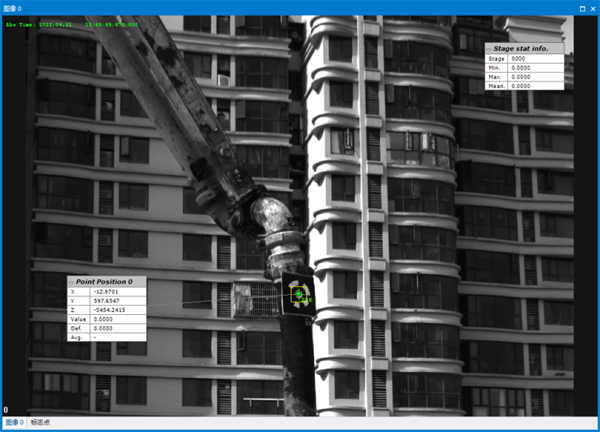

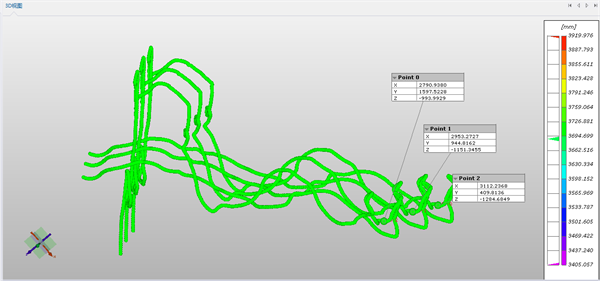

在混凝土泵车送料工作状态中,采用XTDIC三维全场应变测量系统分析臂架关键受力结构三维位移与振动数据。在提取送料过程采集图像后,通过DIC软件送料臂架三个关键位置的x,y和z方向上对应的位移轨迹,以便于分析其摆动幅度。

XTDIC三维全场应变测量系统在施工现场测试,可采用臂架本身特征进行测量,也可以粘贴特征点进行测量。

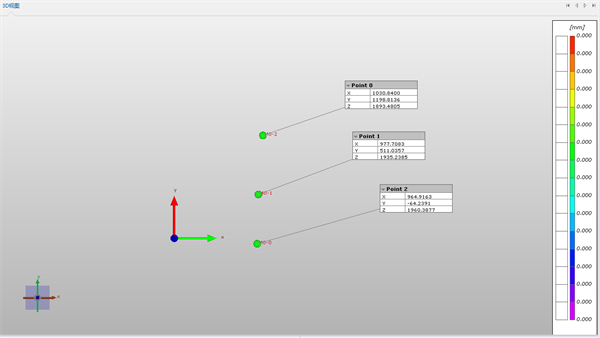

根据现场测试情况,在DIC软件中进行了转坐标系,水平方向为X,竖直方向为,Y深度方向为Z,分析泵车送料端口臂架上三个测点。

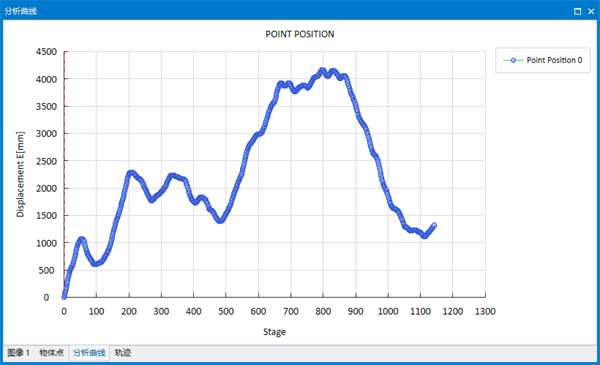

0号点XYZ合位移

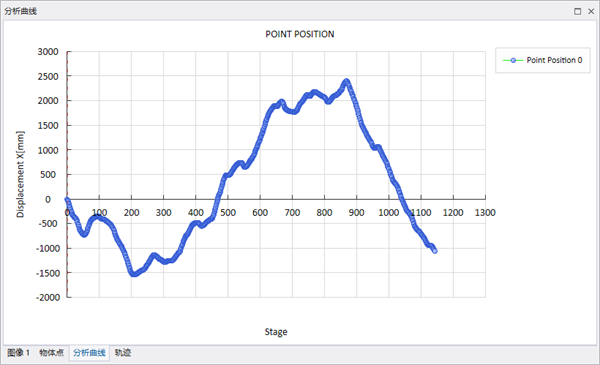

0号点X方向位移

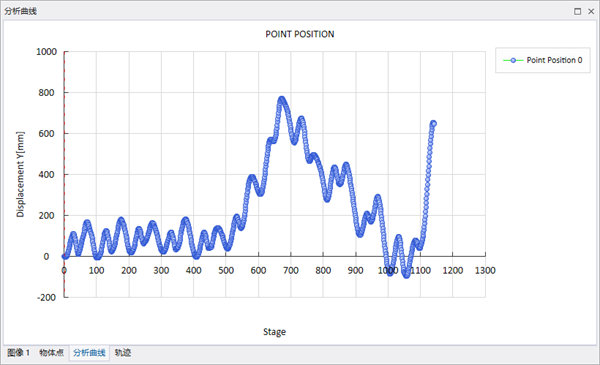

0号点Y方向位移

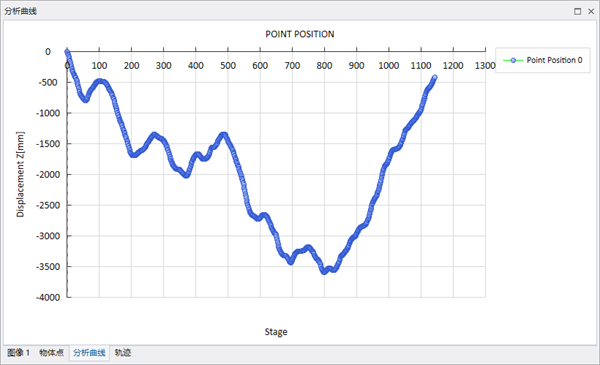

0号点Z方向位移

三个测点不同角度,三维运动轨迹图

采用XTDIC三维全场应变测量系统,可以全场测量混凝土泵车送料端头、端口臂架三维轨迹姿态,送料施工过程中的摆动数据,是一种非接触式、可视化的三维动态测量方法,准确分析其合位移以及XYZ单方向位移,测试数据可用于验证结构设计与减振控制的效果,有效提高施工的效率和安全性。