三维数字图像相关(3D-DIC)技术精准测量光敏树脂3D打印镂空结构压缩变形

快讯 来源: 2026/1/22 18:05:40 阅读:955随着增材制造(3D打印)技术的飞速发展,基于光敏树脂的立体光刻(SLA)、数字光处理(DLP)等技术因其高精度和复杂结构成型能力,被广泛应用于航空航天、生物医疗、精密器械等领域。

在这些应用中,镂空结构(如晶格结构、点阵结构、拓扑优化轻量化结构)因其优异的轻量化、吸能、热管理等性能而备受青睐。然而,这些复杂内部结构的力学行为,尤其是在压缩载荷下的三维全场变形与应变分布特性,对于评估其设计可靠性、优化结构参数至关重要。

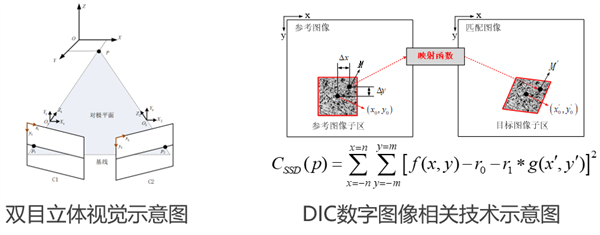

传统应变片或引伸计等接触式测量方法难以捕捉其内部复杂表面的变形细节,且无法提供全场信息。三维数字图像相关技术(3D-DIC) 以其非接触、全场测量、高精度等优势,成为解决这一难题的理想选择。

新拓三维XTDIC三维全场应变测量系统,基于数字图像相关DIC技术,通过追踪物体表面的散斑图像或特征图案,进行立体匹配和三维重建,实现变形过程中物体表面的全场三维坐标、位移及应变的动态测量。具有非接触、便携、速度快、精度高、易操作,可实时测量等特点。尤其适合高频动态、非线性或复杂结构变形测量。

采用新拓三维XTDIC三维全场应变测量系统,3D-DIC技术获取光敏树脂3D打印镂空结构在压缩载荷下三维全场变形细节:

揭示复杂变形模式:可清晰观测到晶格结构中不同杆件的屈曲顺序、弯曲方向、以及断裂的精确位置和演化过程。

定位应变集中区:全场应变云图直观地显示出高应变(应力集中)区域,这些区域往往位于晶格节点连接处或特定方向的杆件中部,与理论预测和仿真结果高度吻合。

量化全场变形:提供了整个结构表面(含内部可视表面)数万甚至数十万个数据点的精确位移和应变数据,为结构性能提供了极其丰富的定量化描述。

验证与优化设计:详实的实验数据为有限元仿真模型提供了高精度的验证基准,显著提升了仿真预测的可靠性。

评估材料性能:结合载荷数据,更准确地评估了该光敏树脂材料在复杂几何结构中的实际力学行为,如有效模量、屈服行为和破坏应变。

实验过程

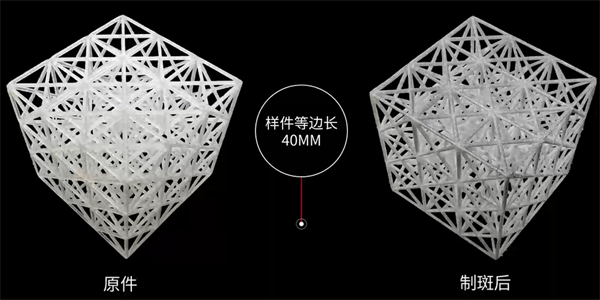

制作散斑:在试件表面制备散斑图案,确保散斑图案的均匀性和对比度,以便DIC系统能够准确识别和跟踪。

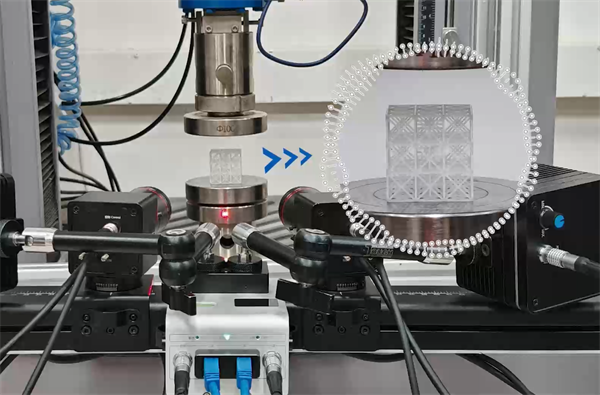

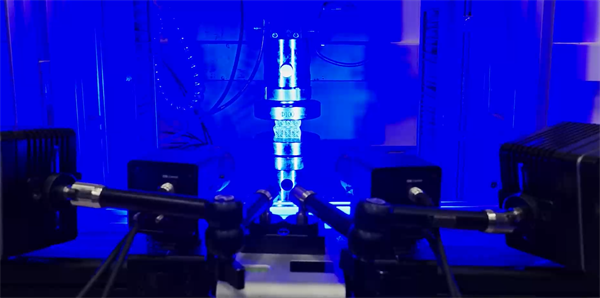

DIC安装与标定:安装相机和照明光源,确保相机能够清晰地拍摄到试件表面的散斑图案。进行DIC系统标定,确保相机的内参和外参准确,以提高测量精度。

图像采集:试验机开始压缩加载过程,DIC系统同步采集试件在变形过程中的图像。确保图像采集的频率和分辨率满足实验要求。同时,DIC系统的软件实时监测试件的位移和应变分布。

数据与分析

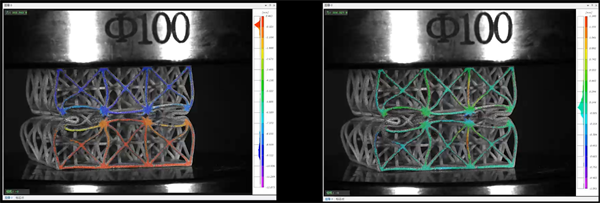

测量数据:3D打印树脂材料复杂结构体试样在试验机压缩过程中,某个关键变形阶段的Y方向位移云图、Z方向位移云图如下:

Y方向位移云图 Z方向位移云图

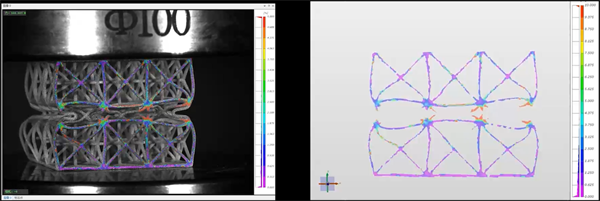

测量数据:3D打印树脂材料复杂结构体试样在试验机压缩过程中,某个关键变形阶段的最大主应变云图、最大主应变3D云图如下:

最大主应变云图 最大主应变3D云图

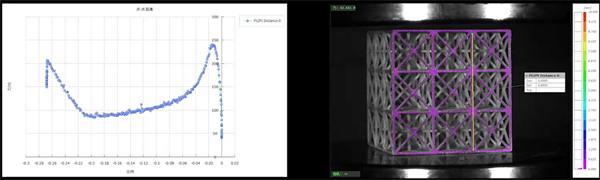

测量数据:3D打印树脂材料复杂结构体试样在试验机压缩过程中,DIC技术与试验机通讯输出的应变-力曲线,以及结构表面线应变示意图如下:

应变-力曲线 线应变示意图

数据分析结论

使用XTDIC三维全场应变测量系统,计算分析3D打印树脂材料结构体表面的位移场和应变场。通过相关算法匹配初始图像和变形图像中的散斑点,计算出每个点的位移向量。

DIC软件生成全场应变云图,直观地展示试件在压缩过程中的应变分布情况。通过应变云图,可以清晰地观察到压缩过程Y方向、Z方向位移动态变化,分析最大主应变区域。