新拓三维自动化三维扫描检测系统在汽车零部件批量3D检测中的应用

快讯 来源: 2025/12/24 18:23:29 阅读:815随着汽车工业向电动化、智能化、轻量化方向快速发展,汽车零部件的设计日益复杂,制造精度要求不断提高。传统检测方法已难以满足现代汽车制造业对高效率、高精度、全尺寸的质量控制需求。

新拓三维XTOM-TRANSFORM自动化三维扫描检测系统,已在汽车制造行业拥有成功的落地应用,可用于各类汽车零部件型面、轮廓、孔位等关键尺寸3D检测,助力生产制造商减少废品率、生产浪费和返工,并加快新产品的开发和上市时间。

当前汽车零部件检测面临的挑战:

检测效率瓶颈:传统三坐标测量机(CMM)检测速度慢,无法满足生产线节拍要求

抽样检测风险:抽样检测无法保证批次质量一致性,存在质量隐患

复杂曲面检测难:对自由曲面、复杂型面的检测覆盖率低,数据不完整

人工操作误差:手动检测依赖操作人员技能,结果一致性难以保证

数据利用率低:检测数据孤立,难以与生产过程联动形成质量闭环

自动化3D扫描检测技术优势

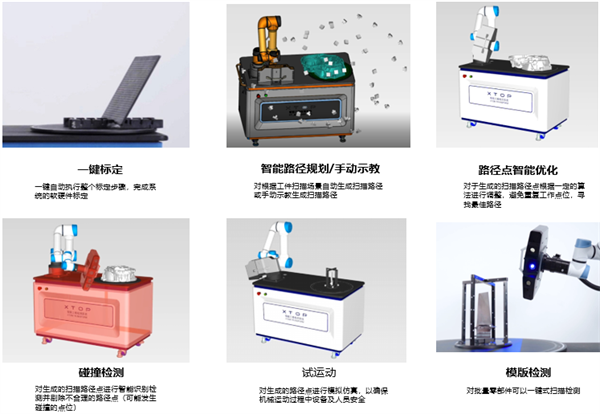

XTOM-TRANSFORM是新拓三维自主研发的自动化三维扫描测量系统,专为工业批量检测场景设计,融合了机器人自动化扫描、蓝光三维扫描技术、三维检测分析软件三大核心模块。

核心技术创新:

全自动化测量流程

机器人自动扫描路径规划与定位

智能路径规划与避障

自动标定与系统自检

7×24小时连续运行能力

高速高精度扫描

单幅扫描时间:1-2秒

测量精度:最高可达微米级

扫描范围:可根据工件尺寸定制(从50mm到500mm)

三维检测分析

自动特征识别与提取

实时CAD数模比对

形位公差分析

整体偏差、截面偏差、尺寸偏差、GD&T偏差、体积、表面积、厚度等参数分析

新拓三维XTOM-TRANSFORM自动化三维扫描检测系统,通过系统配备的XTOM INSPECT检测软件,可以获取大量有参考意义的形位公差等数据。将这些数据及时反馈给上游生产线,能及时调整生产工艺,改进流程。

特色功能

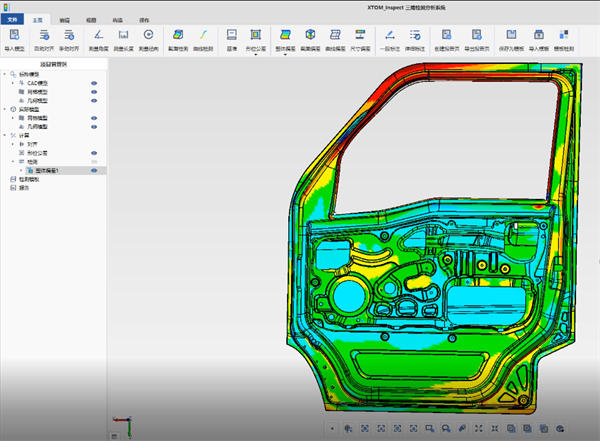

XTOM INSPECT 检测软件

XTOM INSPECT检测软件已经经过德国PTB最高精度的认证。

通过蓝光3D扫描技术,获取工件的三维模型后,需要对其进行检测分析,XTOM INSPECT由新拓三维自主开发的检测分析软件,并且已经通过PTB认证,包括以下功能:

模型导入:stl、wrl、obj、ply、stp、igs等格式。

模型对齐:自动对齐、手动对齐、RPS对齐、基准对齐、3-2-1对齐、坐标系对齐、局部对齐、三维球对齐。

几何构造:点、线、面、圆、椭圆、矩形、多边形、槽孔、圆柱、球、圆锥、曲面。

检测:长度、角度、直径、形位公差、整体偏差、截面偏差、曲线偏差、模板检测。

报告:创建报告页、导出报告页、自动生成报告。

自动化三维检测应用案例

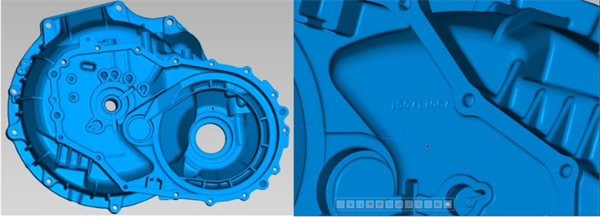

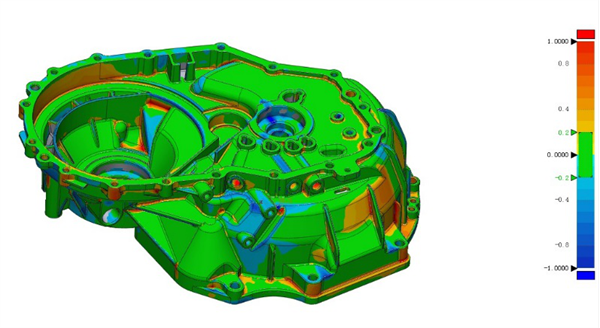

汽车锻铸件尺寸检测

检测需求:

铸件的孔位多且深

轮廓复杂、曲面多样

一键自动化检测,输出报告

工件内腔数据扫描完整

检测整体偏差、尺寸偏差、形位公差

偏差定位

解决方案:

使用XTOM-Transform-ROBI-5M系统,通过示教扫描、运动仿真、创建模板、模板检测等功能实现自动化检测

采用单双目混合扫描的方式,工件内腔扫描数据95%以上

定制夹具卡爪,实现工件的翻面和更换

偏差投影,将色谱偏差投影到实际工件上,实现偏差的定位。

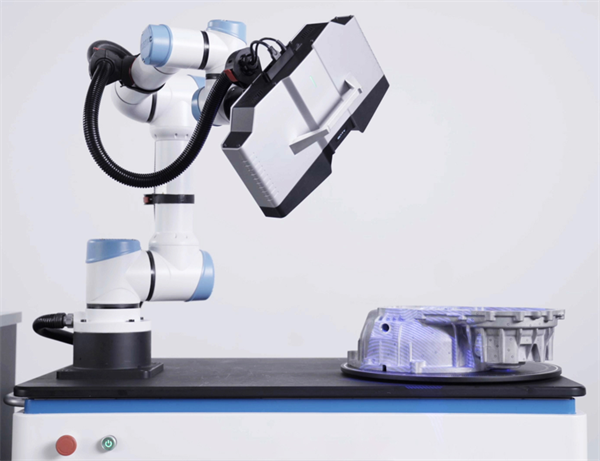

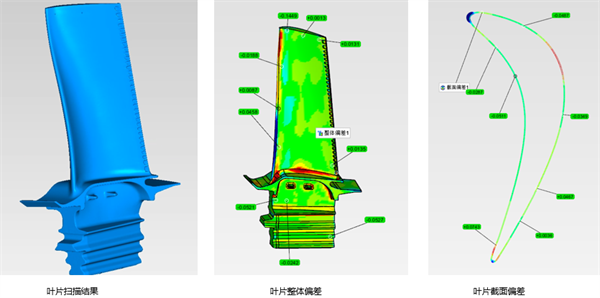

航空叶片自动化检测

检测需求:

工件尺寸:长宽高400mm以内,质量10Kg以内

人工手动上下料

一键自动化扫描和检测,报告输出

表面不能喷粉、贴点,边缘及小圆孔扫描完整

检测整体偏差、尺寸偏差、形位公差

解决方案:

使用XTOM-Transform-ROBA-5M系统,通过示教扫描、运动仿真、创建模板、模板检测等功能实现自动化检测

定制夹具和扫描框架,快速进行工件更换

采用灰度特征值对孔位进行拟合,精度更高。

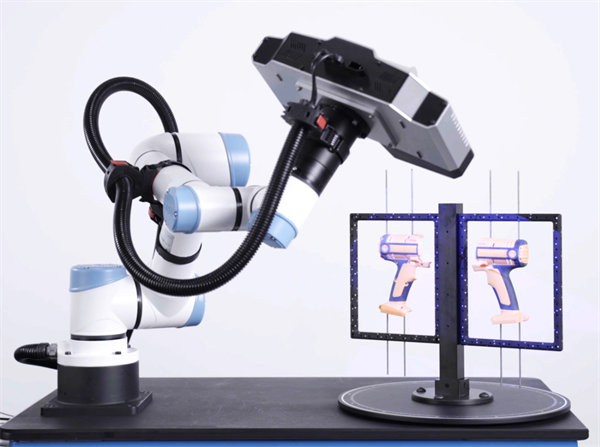

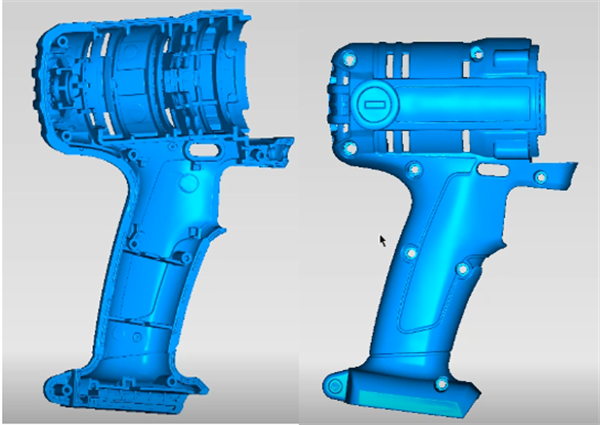

电动工具自动化检测

检测需求:

工件尺寸500mm以内,重量5Kg以内

人工手动上下料

一键自动化检测,输出报告

数据完整性90%以上

检测整体偏差、尺寸偏差、形位公差

解决方案:

使用XTOM-Transform-ROBA-5M系统,示教扫描、运动仿真、创建模板、模板检测、

采用单双目混合扫描的方式,扫描径深比可达2.扫描数据更加完整

定制夹具,包含全局点、一次装夹一对,提升扫描效率和精度