数字散斑DIC三维应变测量系统用于单晶硅材料热变形测量

快讯 来源: 2025/12/24 18:02:35 阅读:769随着半导体制造工艺向轻薄方向发展,单晶硅材料在高温工艺(如退火、外延生长、扩散等)中的热变形行为,对芯片性能产生决定性影响。传统测量方法难以精确表征硅片在高温下的全场变形特性,而新拓三维数字图像相关(DIC)技术为此提供了创新解决方案。

热变形对半导体制造的影响

晶格畸变:高温下硅晶格膨胀不均导致位错和缺陷

应力诱导迁移:热应力引起掺杂原子迁移,改变器件电学特性

翘曲与平整度损失:影响光刻对准精度和薄膜均匀性

热循环疲劳:反复加热冷却导致微裂纹萌生与扩展

技术难点与突破

单晶硅高温DIC测量的特殊挑战

材料特性:

单晶各向异性:不同晶向热膨胀系数差异显著

高温氧化:>800℃时表面快速生成SiO₂层

半透明性:高温下红外辐射穿透硅片

测量精度:

变形量级小:微应变级别(με)测量

温度相关性:热膨胀与热应力耦合效应

时间尺度:快速升降温过程的瞬态测量

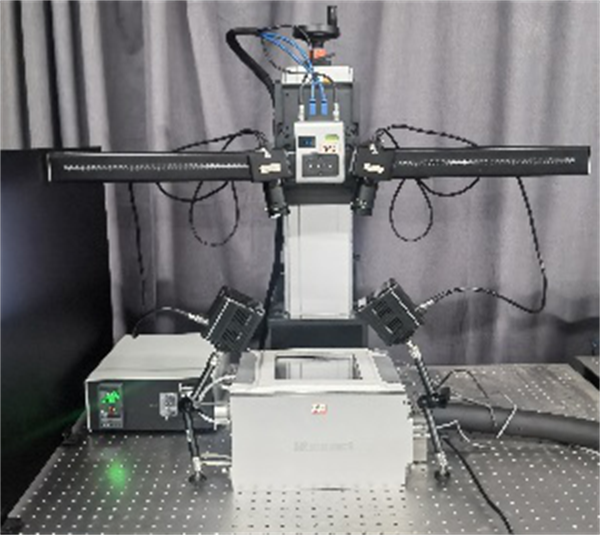

新拓三维XTDIC三维全场应变测量系统,搭配温度控制箱,用于单晶硅热变形测量,通过追踪获取单晶硅材料表面的散斑图像,分析单晶硅表面的热变形以及翘曲情况。

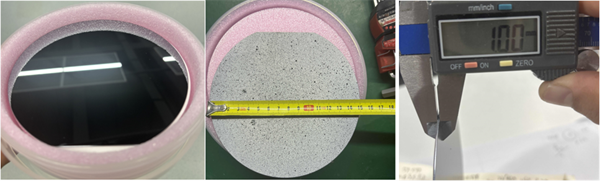

测试对象

测试单晶硅材料尺寸为6英寸(直径150mm毫米,厚度1mm)。

测试目的

单晶硅材料于恒温温箱内升温,采用XTDIC三维全场应变测量系统测试样件热变形以及位移数据。

测试方法

单晶硅试样在温控箱中,从0℃~150℃升温过程中,每隔10°采集分析,5°C/min,分析单晶硅样件各个温度阶段位移场分布。

为了验证XTDIC三维全场应变测量系统数据准确性,进行静态精度验证,以及通过高温消除应力、内外循环风扇干扰,对比分析测试变形数据,保证和提升在高温环境下测试的可行性和准确性。

测试精度验证策略

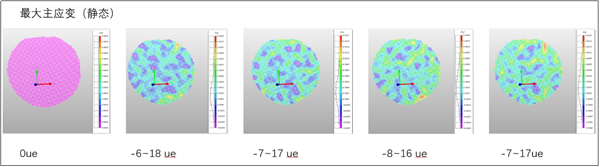

1、DIC测试静态精度验证

将XTDIC三维全场应变测量系统调整至测试位置,验证过程实时对光源、相机角度、相机间距、测量距离等内容进行调整(保证采集数据不受设备本身精度影响)

静态精度验证数据

XTDIC三维全场应变测量系统于最佳测试位置处静态采集5张图像,分析单晶硅试样最大主应变,实测数据:最大主应变不超过20μe,DIC测试精度达到理想状态。

2、高温消除应力

将被测物放置于温箱内,升高温度至200℃。保温30min以上,以消除材料自身应力,温度达到后,自然冷却至室温。(避免材料自身应力对数据产生干扰)

3、内循环风扇干扰

由于内循环风扇与温箱为刚性连接,所以温箱会受到风扇振动的干扰。通过分析关闭风扇后多长时间数据最稳定,作为DIC图像采集段。(排除内部风扇干扰以及内部高温气流干扰)

内循环风扇扰动测试数据

关闭内循环风扇的同时,XTDIC三维全场应变测量系统进行图像采集,采集20s左右,采集3组。分析曲线稳定位置。实测:关闭风扇后1.2s~2.5s内数据分布最均匀,数据波动最小。

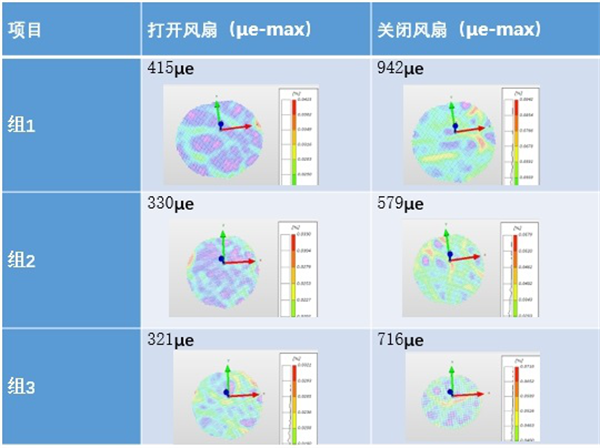

4、外部风扇干扰

温箱在升温过程中,顶部玻璃视窗会产生热气流扰动,需设计横向吹风的外部风扇,将热气流吹走。(判断外部风扇对数据影响)

外部风扇干扰测试数据

将样件升温至100℃,保持30min后,打开外部风扇XTDIC系统采集一次,关闭外部风扇采集一次。每次间隔5min,采集3组数据,分析开关风扇对测量数据的影响。每次采集5张图像,分析每次采集数据最大的应变值。(理论多张图像计算数据应越小越好)

实测数据表明:打开风扇数据明显更加稳定,且波动小。

DIC测试数据结果

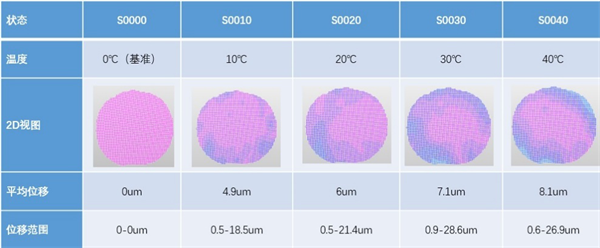

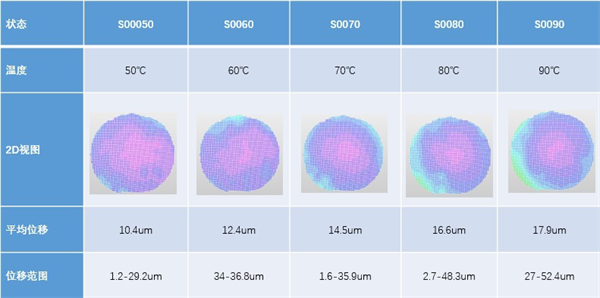

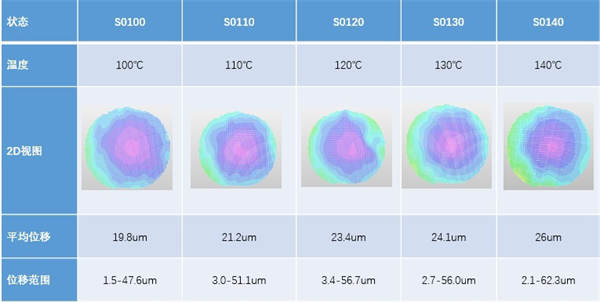

采用新拓三维XTDIC三维全场应变测量系统,得到单晶硅材料试样表面在升温过程中的位移场,下表可清晰地看到单晶硅材料在热载荷作用下产生的变形量。

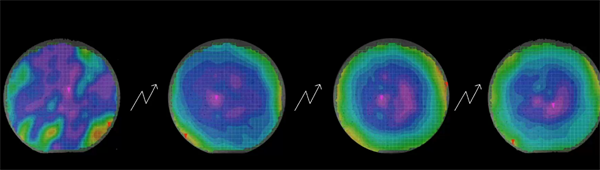

DIC软件自带热膨胀CTE功能,对单晶硅试样进行CTE分布分析。如下为单晶硅试样升温过程位移场分布:

表一

表二

表三

表四

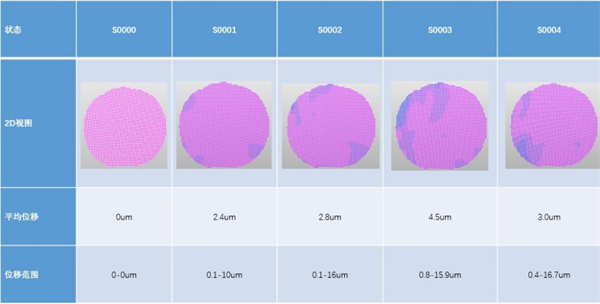

基础状态数据展示

基础状态数据,是用来观察DIC相机基础帧数据跳动情况的指标,基础帧的跳动数据,反映了整体设备采集过程中数据的变化程度。

表五

采用新拓三维XTDIC三维全场应变测量系统,结合温控箱热加载方法,实现高温环境下的非接触式变形测试。DIC技术结合温控箱,从室温到200℃的温度加载,结合内外循环风扇排除热气流干扰,具有温度可控、DIC位移测试精确可靠等优点。

测试结论

XTDIC三维全场应变测量系统,实现了不同温度下单晶硅试件位移场分析。位移场随温度升高,逐渐出现中心位移量小,边缘位移量大的递增趋势,呈中心低边缘高分布。单晶硅试件热变形分析,为材料和结构仿真分析提供数据验证,有助于提高半导体器件的制造质量和可靠性。