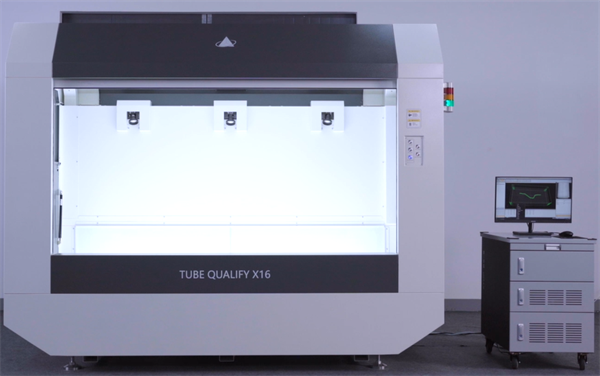

Tube Qualify三维弯管测量系统在汽车弯管与适配器质量检测中的应用

快讯 来源: 2025/12/24 17:38:13 阅读:730随着汽车轻量化、电动化趋势的加速发展,汽车管路系统(包括燃油管、制动管、冷却管、空调管等)和各类适配器的设计与制造要求日益严苛。这些管件通常具有复杂的空间三维弯曲形状,其制造精度直接影响着整车的安全性、可靠性和装配效率。

传统测量方法的不足

传统检测方式效率低下:接触式测量方案,需要逐点探测,测量一根复杂弯管耗时长,复杂连续弯管路难以检测。

无法实现全尺寸检测:传统方法只能抽样检测关键尺寸,难以发现管件全长的形状偏差。

测量基准难以建立:弯管缺乏规则的几何基准,装夹定位困难。

数据可视化程度低:难以直观展示实际管形与理论CAD模型的整体偏差。

Tube Qualify系统技术优势

新拓三维Tube Qualify三维弯管测量系统,可实现复杂管在线生产加工质量合格判定,可用于弯管机新品开发过程的机器调校,亦可用于导管的三维逆向重建,,可适应各类管件的批量100%的高效检测,具有以下核心优势:

1. 高效全尺寸测量

快速测量:各种复杂管路在数秒内完成测量,相比传统检具检测效率提升数十倍以上;

全面数据获取:一次性获取管件表面数据,可以建立弯管数据库,可追溯并进行趋势分析。

提升制造效率:实时反馈、闭环控制,可以对测量数据实时反馈弯管机

2. 专用分析功能

自动中心线提取:智能算法自动计算管件中心线轨迹

弯曲角度分析:精确计算每个弯段的实际弯曲角度

管端位置与方向:精确测量管端法兰面位置、角度及螺栓孔分布

适配器匹配分析:分析适配器与管端的配合精度

3. 智能比对与报告

CAD数模比对:实测数据与理论模型自动对齐比对

彩色偏差云图:直观显示全管各位置的尺寸偏差

自动报告生成:一键生成符合行业标准的检测报告

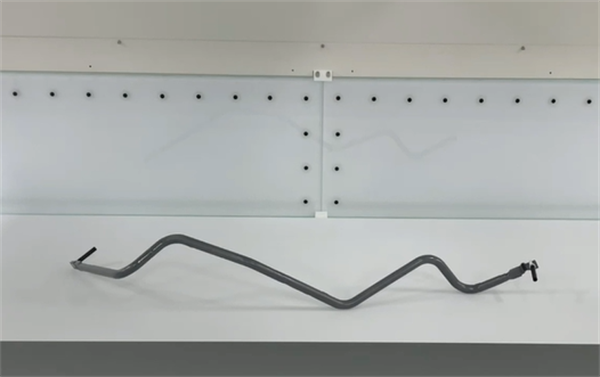

汽车超长细管路检测应用

Tube Qualify三维弯管在线检测系统具有2400×1200mm的超长机台尺寸,可单次测量50~2300mm长度的超长管路,可定制测量范围(测试机台尺寸)1m~8m,并支持超长管分段拼接测量。

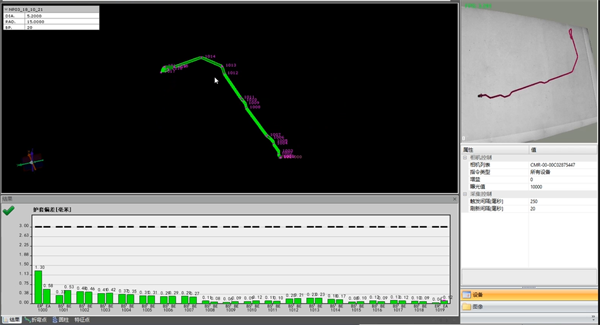

Tube Qualify三维弯管在线检测系统可捕捉复杂管件的精准三维数据,结合系统搭配的专业弯管检测软件,实现复杂管件数字化检测(拐点搜索计算、YBC数据计算、护套偏差测量),测量过程全自动完成,高速、高精确度。

使用Tube Qualify三维弯管在线检测系统对汽车管路进行测量,通过搭配的专业化弯管检测软件,支持折弯点搜索、YBC数据计算、管型编辑,可准确判断弯管参数对折弯点数据(包括坐标和YBC)的加工偏差,并出具图文并茂的检测报告。

Tube Qualify三维弯管在线检测系统可用于汽车各类导管在线生产加工中形状、折弯点及角度质量检测,支持与弯管机联机进行实时反馈、闭环控制,YBC测量数据实时反馈弯管机,从而得到最理想的、符合参数要求的弯管。同时,也可应用于弯管的逆向设计和二次开发。

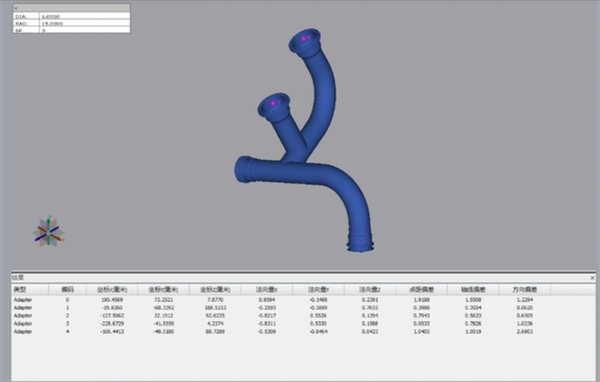

适配器和复合管路检测

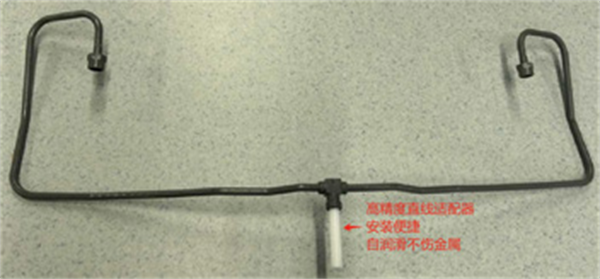

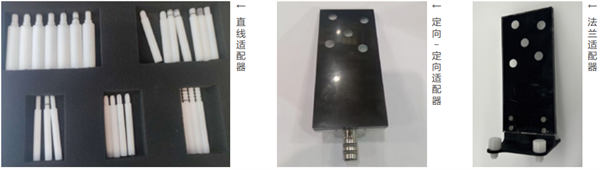

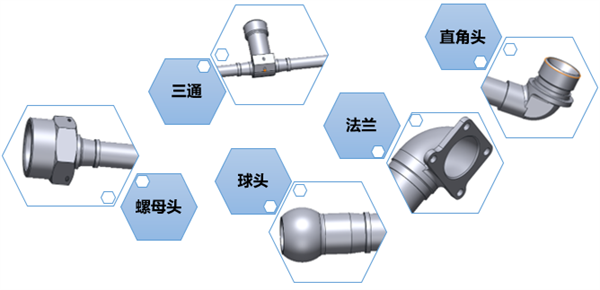

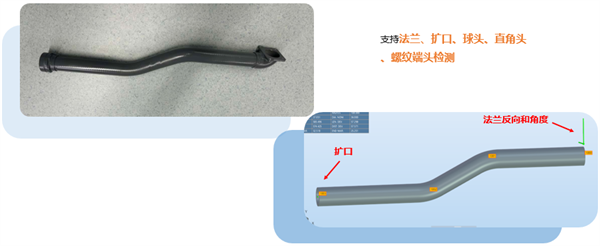

在复合管路检测的应用上,通过适配器能协助管路测量设备,对一些装有标准配件的管路进行重建和测试。如:分支管、螺母头、三通、法兰、球头、直角头等结构。

适配器是一种管路测量使用的标准辅助器具,主要作用是通过识别适配器的特征结构,对安装位置进行定位(坐标)、定向(方向、 角度);通过适配器能够协助管路测量设备,可对一些装有标准配件的管路进行重建和测试。

汽车管路三维检测报告

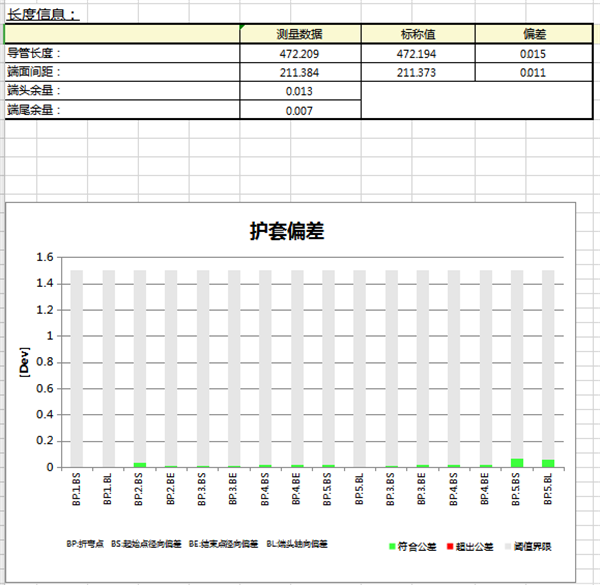

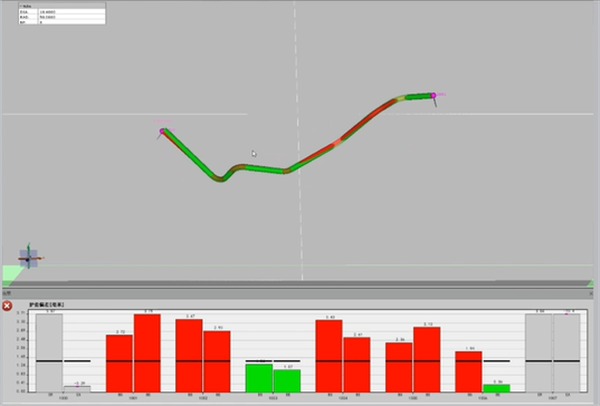

(1)护套偏差

Tube Qualify弯管测量系统提供一种智能化检具式评价方案。管路测量一般以护套偏差(Sheath Deviation)表达测量精度。对于弯管折弯部分,入弯和出弯部分的径向偏差,即为折弯点的护套偏差;对于端头,则是起点或终点的轴向偏差和径向偏差,即为护套偏差。

检测报告-护套偏差

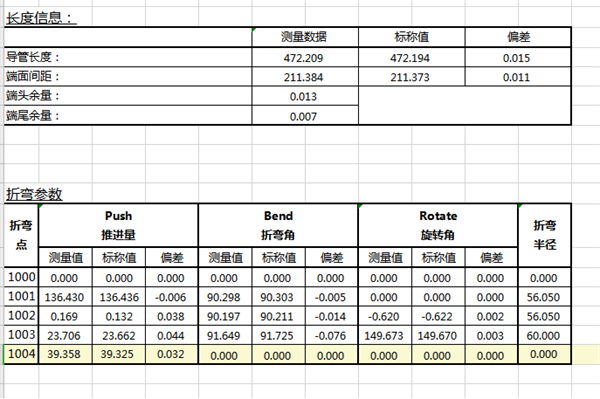

(2)折弯参数

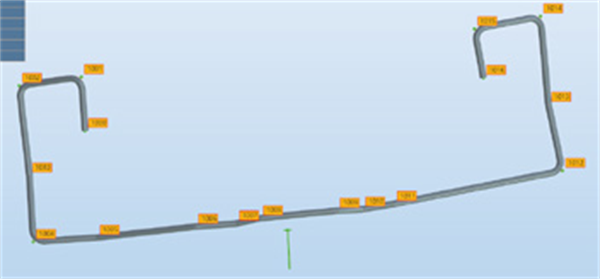

Tube Qualify弯管测量系统通过重建出弯管的三维模型,与产品CAD模型或YBC数据进行比对,实现对弯管的检测。折弯参数的分析包括推进量、折弯角、旋转角、折弯半径等,输出清晰直观的偏差模型,图文并茂的检测数据报告。

检测报告-折弯参数

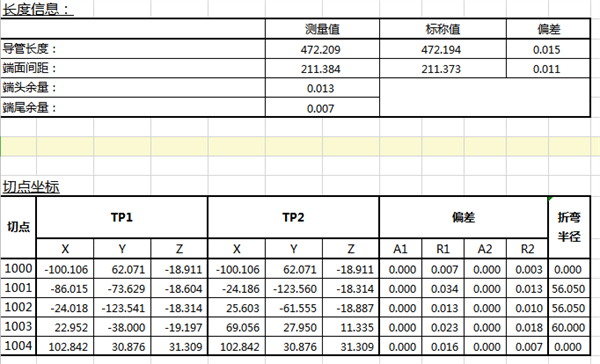

(3)切点坐标

Tube Qualify系统可分析弯管切点坐标,标出各个弯曲折点和两端点的三维空间坐标(X、Y、Z),通过计算出弯管测量中的切点坐标,确保弯管的生产质量和精度。

检测报告-切点坐标

(4)适配器检测

除了管件本身精度需要保证之外,焊接法兰、支架等连接件的位置和尺寸同样重要,Tube Qualify管路检测系统针对这类测量需求,提供适配器测量解决方案,可准确识别适配器的特征结构,测量孔位信息,对安装位置进行(坐标)、定向(方向、角度),保证弯管装配精度准确可靠。

三通复合管检测

球头和螺纹口复合管检测

法兰和扩口复合管检测

新拓三维Tube Qualify三维弯管测量系统,支持各类汽车弯管的精确3D测量和逆向工程,使用灵活,测量速度快,准确性高,一次性可检测多根弯管参数是否符合要求,可以识别适配器的特征结构,还可以实时校正弯管机参数,使得弯管的生产质量更加符合实际需求,减少管路安装过程中出现的诸多问题,提高生产效率。