三维数字散斑DIC技术在汽车材料与结构力学测试中的应用

快讯 来源: 2025/7/30 13:06:35 阅读:549随着国产新能源汽车品牌的快速崛起,新能源车企正全力提升产品质量和性能。但变革的产品设计与研发,也让过往的汽车测试和评价标准变得不再适用,尤其是与过往燃油车型存在明显差别的针对极端环境的测试。

新拓三维XTDIC三维全场应变测量系统,可用于汽车材料及结构力学性能测试,对汽车零部件的刚度、强度、受力分析、运动轨迹等进行测试分析,以保证零件在长期使用下的性能、稳定性和安全性。

在汽车材料与结构力学测试中,新拓三维数字散斑DIC技术有以下应用:

汽车材料测试

n值和r值测量:使用DIC技术可实现对试样表面变形数据的精确计算,并在整个拉伸过程中实时监测宽度变化,有助于准确计算n值和r值。

材料拉伸测试:在材料拉伸测试中,DIC技术能够精确捕捉材料在加载过程中产生的微小变形和应变分布,特别是在断裂前的关键时刻,提供高分辨率的实时数据。通过这些数据,工程师可以深入分析材料的断裂机制,优化材料选择和设计。

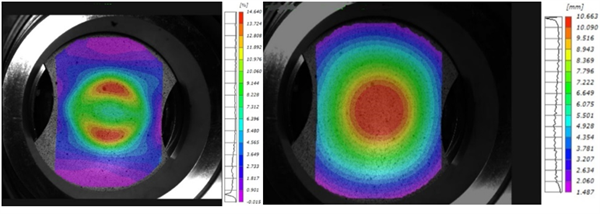

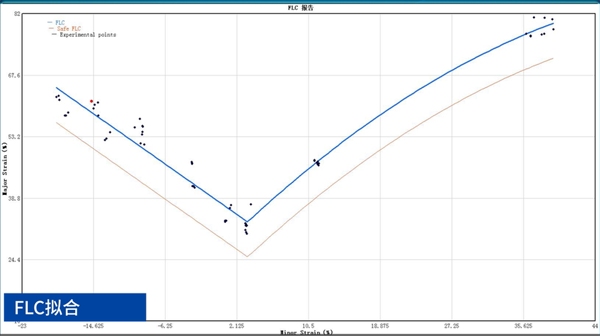

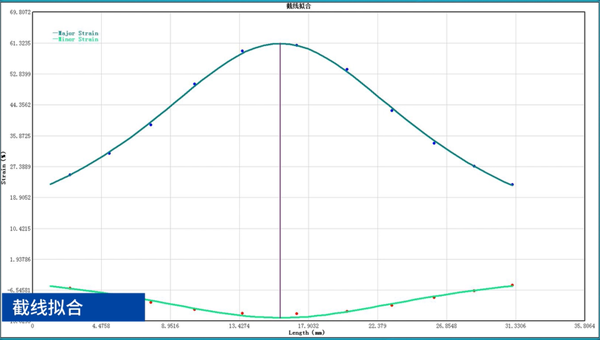

杯突测试:在杯突测试中,新拓三维XTDIC-FLC板材成形极限测量系统,能够精确监测金属板材在成形过程中产生的应变,特别是识别应变集中点和材料的极限成形性能,分析板材成形极限FLC参数。

高强度钢焊接质量评估:焊接质量直接影响到汽车结构的安全性和耐用性。DIC技术通过全场应变测量,可以在拉伸测试中实时观察焊缝区域的应变分布,提供更为详尽的焊缝应变数据,帮助工程师准确评估焊接强度和潜在的薄弱点。

汽车零部件测试

结构疲劳测试:DIC技术可持续监测结构循环加载应变变化。相比传统的疲劳测试方法,DIC技术提供了更高精度的应变测量,还能实时反馈数据,可根据循环加载次数,设定图像采集间隔与频率,以便于对结构疲劳进行精准监测。

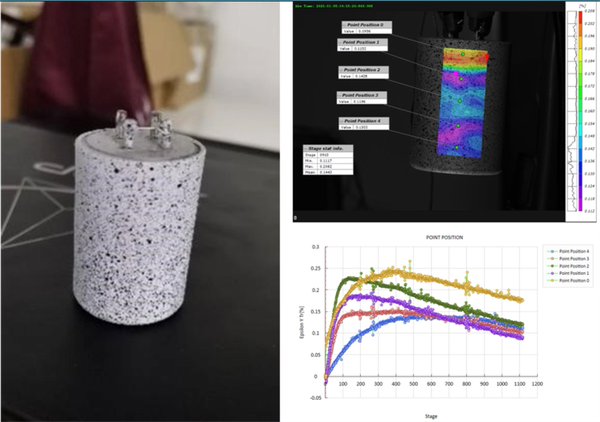

受压变形测试:DIC技术通过全场应变测量,可以准确捕捉结构在不同压力下的变形状态。与传统的接触式测量方法相比,DIC技术提高了数据的精度,还能在无需繁琐操作的前提下,通过简单的设置完成测试,大大减少了人力和时间成本。

高速振动测试:高速DIC技术能够以极高的帧率捕捉振动过程中的微小形变,为工程师提供详尽的振动模式分析数据。相比传统的加速度计或激光测振仪,高速DIC技术在测试振动频率和振幅时更加灵活,并且能够全场监测,操作简便。

锂电池针刺测试:在锂电池针刺试验中,DIC技术能够详细分析针刺点及周围区域的应变分布,动态捕捉电池的破坏过程,帮助识别薄弱点,优化设计方案,有助于提高锂电池在极端条件下的安全性能。

白车身刚度测试:白车身的刚度测试是确保整车结构强度的关键环节。DIC技术能够全方位捕捉车身在受力状态下的变形情况,提供三维全场位移和应变数据,并快速获取精确的数据结果,为车身刚度优化提供及时的反馈。

电池充放电变形测试

采用XTDIC三维全场应变测量系统,可实现电池在不同温度下充放电的动态变形测量,有助于评估其材料物理性能、电化学性能、热管理、环境适应性以及安全性,为优化产品设计提供实验数据与依据,以及安全风险性评估与验证。

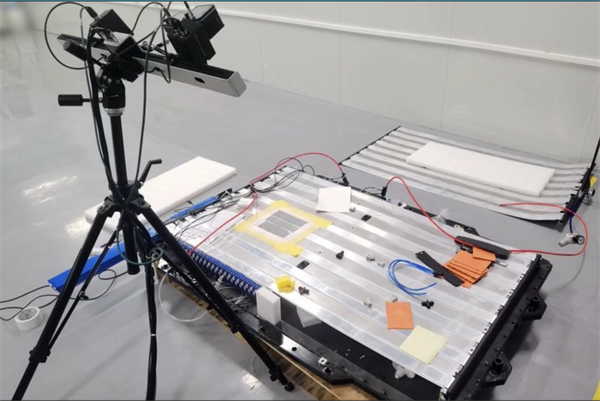

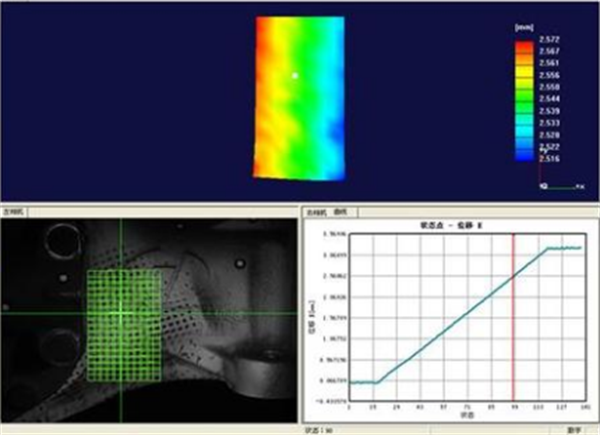

汽车电池包充放电变形测试

电池包通过将多个电芯组合封装,形成一个坚固的外壳保护结构。在这个结构中,电芯被精心排列,组成模组,再配上电池管理系统等关键部件。为了确保电池包的安全性,全面的测试环节必不可少。

采用XTDIC三维全场应变测量系统进行电池包充放电变形测量,基于DIC技术分析等手段,实时监测电池包在充放电过程的形变状态,分析电池包在高压上下电的形变情况,探究与分析电池包外壳在高低温冲击等极端使用场景下的安全性。

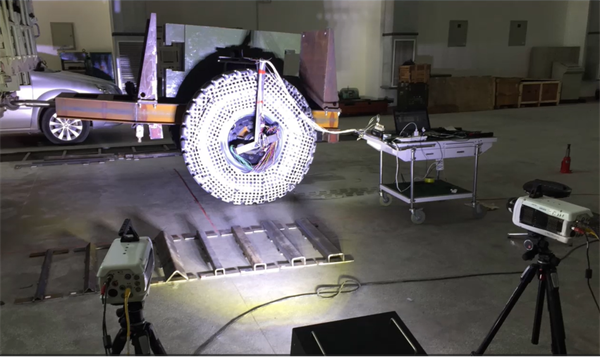

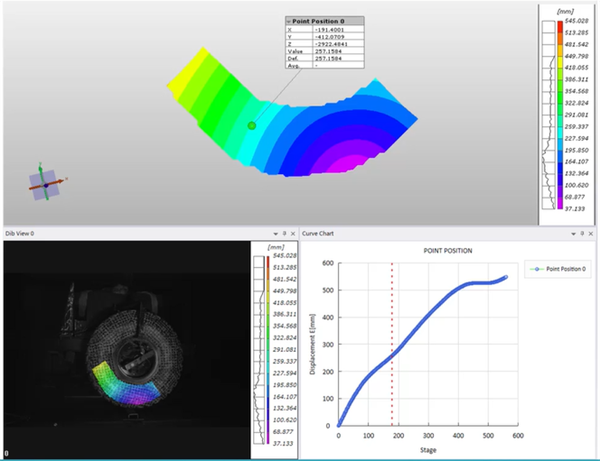

汽车轮胎重载变形测试

作为汽车唯一和地面接触的部件,轮胎性能至关重要,它在行驶中承受着各种变形、负荷力的考验,测试其在重载条件下行驶过路障时发生的变形,有助于提升车辆行驶的安全性和舒适性。

轮胎表面喷涂散斑&DIC与高速摄像机布置

采用XTDIC系统搭配高速摄像机,两台高速摄像机采集行驶过程中轮胎变形图像,DIC软件对图像进行分析,输出轮胎表面变形及应变数据,分析关键点位移信息,变形区域内一点应变分析曲线,从而达到分析汽车轮胎载荷性能的目的。

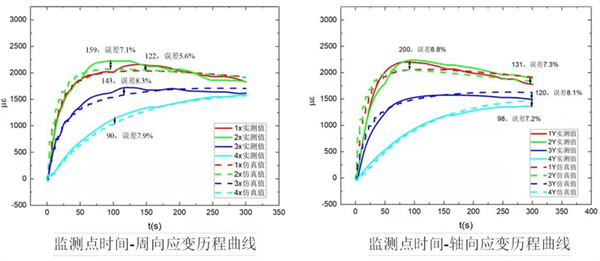

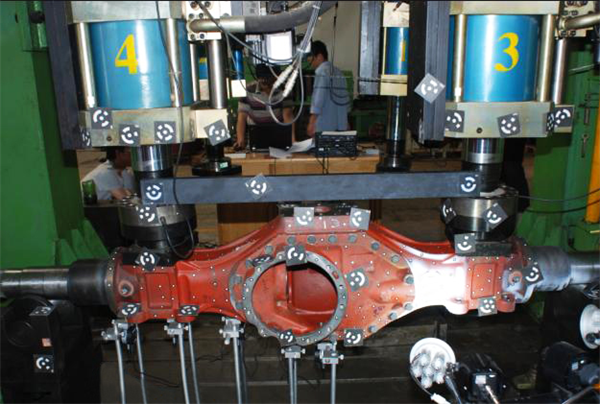

车桥载荷变形测试

车桥是汽车传动系统中非常重要的一部分,悬架将车桥和车架连接在一起,车架和车轮之间的作用力需车桥进行传导,车桥刚度以及强度直接影响到整车结构安全性能。

三维非接触式DIC测量系统可用于车桥在不同载荷下的变形测量,连续加载1-40吨,观测车桥全场变形及应变变化情况,为车桥承载能力提升,汽车动态仿真模拟的验证,车辆性能的设计与改进提供重要的数据支撑。

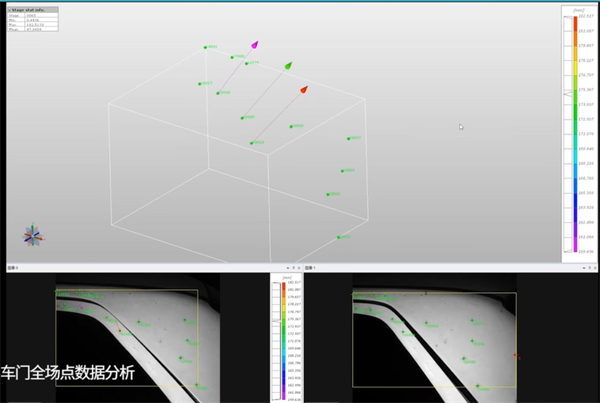

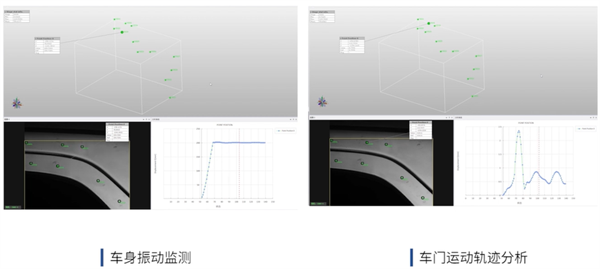

汽车车门关闭振动测试

关闭轿车侧门的NVH问题是整车NVH研究的重要内容,测试车门关闭的振动特性分析、振动故障诊断和预报,对整车NVH控制意义重大。传统的测试方法需要在车门表面布置传感器来检测其加速度信号,需要克服传感器灵敏度和环境噪声等影响。

采用非接触式DIC测量系统,搭配高速摄像机采集关闭车门瞬态图像,通过追踪车门上散斑的在振动过程中的运动行为,实现对车门的振动测试分析,通过DIC测试的实施可更精准地提升车门NvH性能,为车身系统结构与声学优化设计提供数据依据。

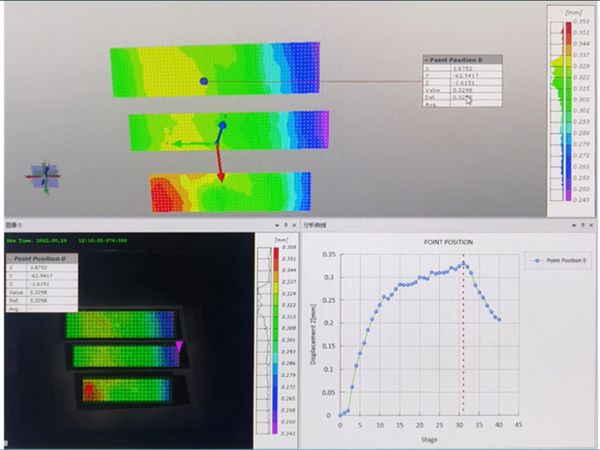

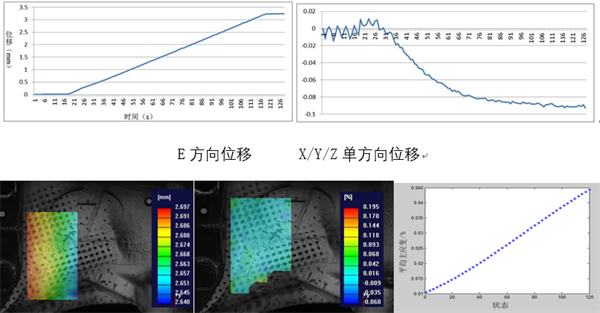

汽车前盖板刚度测试

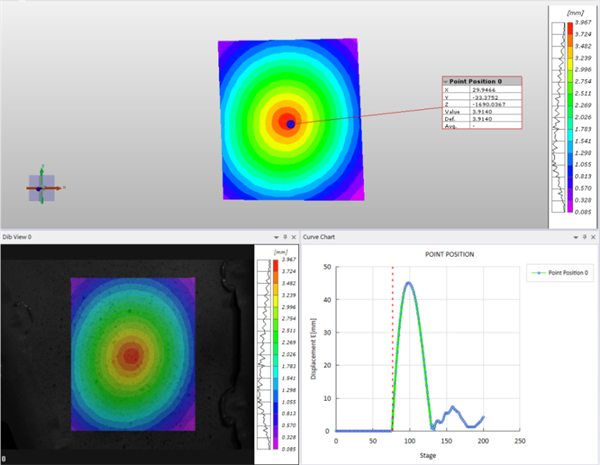

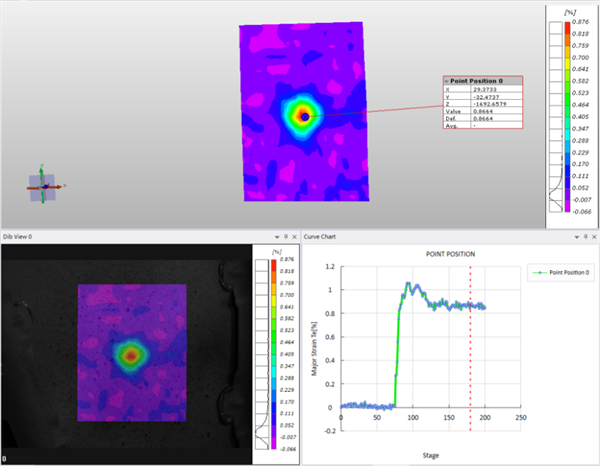

汽车前机盖在设计时应具有足够的强度和刚度,强度可以评估断裂特性,用于极恶劣碰撞情况,刚度考验的是抵抗变形的能力,汽车零部件刚度碰撞测试指标中,零部件刚度和强度对于汽车安全性来说十分重要。

采用新拓三维非接触式DIC测量系统,搭配两台高速相机进行高速撞击瞬态图像采集,观测冲击过程中汽车覆盖钢板的变形情况,DIC软件分析图像获取汽车覆盖板表面的全场应变,分析覆盖板位移场变化趋势,及任意一点位移随时间的变化曲线。

高速碰撞瞬态位移场&应变场

汽车金属板料成形极限测试

随着新能源汽车行业的发展,对轻量化车身的成形质量提出了更高的要求。轻量化金属材料具有各向异性,在板料成形过程中受复杂应力场作用,特别是在多道次成形中,板料的应变路径通常是非线性的,分析在复杂应变路径下板料的成形极限,是提高板料成形结果预测的难题。

采用新拓三维XTDIC-FLC板材成形极限测量系统与杯突实验机相结合,可以测量板料的成形极限曲线,测定金属薄板成形极限曲线FLC和成形极限图FLD,表征材料发生塑性变形后的成形极限,定义材料是否发生破裂的边界。