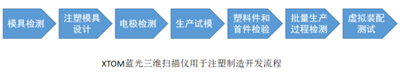

XTOM蓝光三维扫描仪在3C注塑制造过程中的应用

快讯 来源: 2023/3/23 16:27:41 阅读:1923在3C塑料制造过程中,蓝光3D扫描技术可应用于注塑模具领域,通过蓝光三维扫描的赋能,贯穿质量检测、原型和首件检验、装配生产、逆向设计以及磨损检测分析等各个阶段,大大压缩3C注塑件的制造周期。

新拓三维XTOM蓝光三维扫描仪是一种非接触、360度全周扫描测量方案,每秒可获取数百万点云数据,可直观地对产品进行整体比较,对试制时注塑件设计数据、检测时出现的不良品进行检测。

与三坐标测量技术相比,蓝光三维扫描技术可以快速完整地捕获复杂的自由曲面轮廓,可满足越来越多的个性化/多样化产品检测,以及自由曲面数量众多的注塑件质量检测,确保更快的首件检测和有针对性的模具校正,从而提升生产效率。

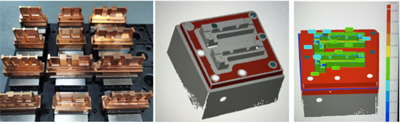

模具检测

XTOM蓝光三维扫描仪通过对注塑模具外形进行三维扫描,获取表面全尺寸信息进行模具尺寸的品质管控,相比较于传统接触式三次元的检测方式,蓝光三维扫描技术在轮廓面的数据量更大,反馈得到的数据量更大,从而给予模具修模提供的分析依据更全面。

注塑模具设计

零件的CAD模型需花费时间设计,特别是面对形状较为复杂,数据精度要求比较高的注塑产品或者模具时,需要边量测边画图,耗费时间长。采用蓝光三维扫描对注塑模具及产品进行1:1的外形尺寸数据获取后,只需要对获取的数据从STL到STP的后处理过程即可,大大优化逆向工程中创建设计数据的工作。

电极检测

每个电极都是一次性,笔记本电脑外壳注塑生产需要接近200件电极,绝大多数电极都要进行检测,一般而言,模具厂一天需要检测50~200个电极,3D 数字化可在电极的生产和维护过程中节省时间和成本。XTOM蓝光三维扫描仪可测量复杂的几何形状,为过程控制减少校正循环,3D数据可为电极校正提供针对性调整,节省材料的浪费。

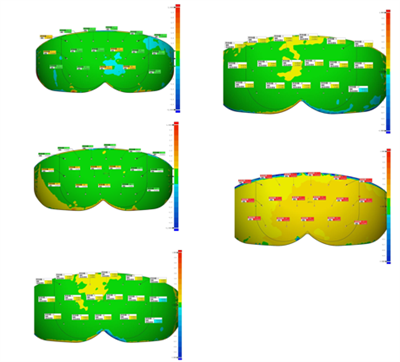

生产试模

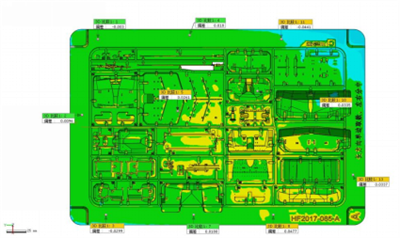

传统试模方式和,无法进行全尺寸测量,开发、模具、生产部门沟通不易,试模次数多开发期冗长。XTOM蓝光三维扫描仪使用户能够在试模期间直接对零件进行全表面 3D分析,可直接分析相同模具在不同温度下的差异/保压时间差异,快速地识别试模零件的实际几何形状与 CAD 模型之间的偏差。

塑料件和首件检验

采用XTOM蓝光三维扫描仪,可对首件进行全尺寸分析,包括完整的3D测量报告,以快速识别尺寸偏差发生的位置。首件检测可基于CMM测量、CAD 模型或具有几何尺寸和公差等功能的数据进行。使用 XTOM蓝光三维扫描仪,注塑件的全尺寸和曲面区域都可以被测量,配合三维检测软件可以轻松进行质量控制。

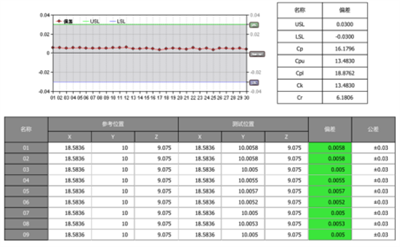

批量生产过程检测

在批量生产控制中,可通过抽样检测,进行SPC-统计过程质量控制,使用XTOM蓝光三维扫描仪可以将扫描产生的高精度、详细的3D扫描数据与CAD模型进行比较,在抽样中发现批量生产的尺寸缺陷,以便于及时调整工艺步骤,降低不良率,减少返工和浪费,提升产品质量核心竞争力。

组装和虚拟装配测试

对于3C注塑件在装配过程中或者完成后是否吻合,通过蓝光三维扫描技术,扫描比对输出色谱差结果,可以清晰的反馈装配情况;根据虚拟装配结果,确保尺寸的精确数据,将设计优化的三维模型用于3D打印,通过3D打印快速生产出无人机和电池连接实物壳体,实现优化装配结构设计。