迈向工业4.0:弯管自动化检测解决方案

快讯 来源: 2021/10/22 11:20:27 阅读:3014管件是现代航空、航天、汽车等行业中复杂机电产品的重要组成部分,负责将燃料、冷却剂等各类流体介质输送到产品的其它部位,弯管的快速、精确测量,是保证管件精确装配和无应力安装的关键。

在弯管自动化生产过程中,机器视觉检测正逐步取代人工判断,尤其是在工况检测、成品检验、质量控制等领域,通过光学测量系统,CCD工业相机和图像处理技术,来进行产品质量检测,并做出相应的反馈决策,将管件质量检测带入工业化4.0的新时代。

数据传输方式全新升级,最快5秒完成检测

新拓三维全新的Tube Qualify弯管测量系统,基于工业近景摄影测量原理,多组工业相机同步采集图像,并全新升级数据传输方式,最快5秒即可快速完成多根弯管的完整检测流程。在不影响数据质量和精度的情况下,快速地进行管件测量,过程无需人工干预,是真正意义上的自动化智能检测。

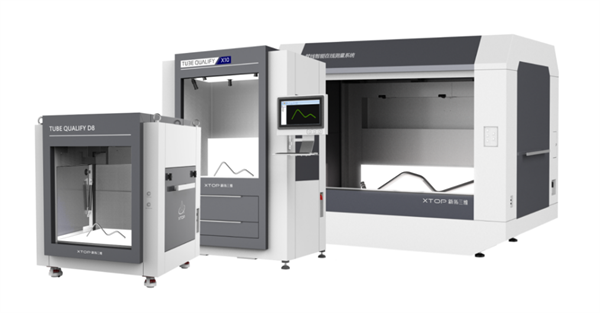

Tube Qualify提供适用于不同弯管尺寸检测的多款机型,采用300万-1200万像素高分辨率工业相机,一次可测量多根弯管,即使是交叉管、异型管,或者是开放式端头包括喇叭口、带螺母、凸包在内等端头特征,可直接检测重建,如有遮挡可通过适配器辅助测量。

自动集成,在线实时检测

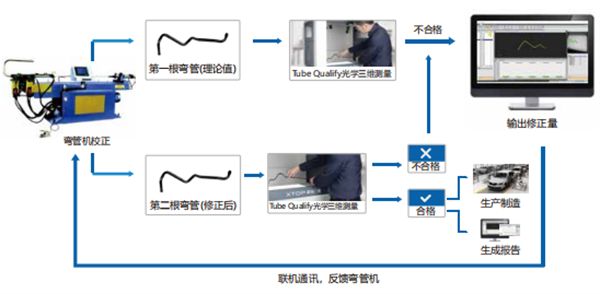

Tube Qualify产品具有强大的弯管特征和细节捕捉能力,在测量性能强大的同时,还能与工业机器人、自动上料架、全电动数控弯管机、上位机控制系统等自动化加工装置集成,实现高效率的自动化检测,实现弯管自动化在线检测。

基于新拓三维自主研发的软件系统支持,可将弯管零件加工相关的数据和过程相连接,数据结果可以自定义输出,并可方便与外部硬件进行快速的交互反馈,产品可批量质检和反馈YBC数据校正弯管机。

Tube Qualify 产品可用于复杂管件的检测、加工指导、特征测量等于一体,检测复杂弯管可以做到各个位置的量化评价,让弯管制造企业抛开传统的检具,大大降低了检具制作、存储场地的成本,同时也避免了检测过程中管件表面划伤问题。

弯管零件的逆向需求有三种:一、对现有实体弯管零件进行测量,获取其三维数据;二、为管件布置设计合理空间,安全可靠地进行装配;三、进行已变形管件的数字化修复。对于弯管逆向需求,Tube Qualify产品可以提供灵活可靠的支持。

在科技高速发展的今天,衡量工厂产品质量的优劣,不仅要看工艺设备,更重要的还得看检测仪器和设备的水平和完善程度。视觉检测与机器人的结合,为管件制造带来了技术的突破和颠覆。

Tube Qualify 产品设备的投入产线应用,将推动弯管整条生产线的自动在线检测发展,达到实现高度生产自动化和最佳的生产状况,实现弯管工件品质更佳的保证。