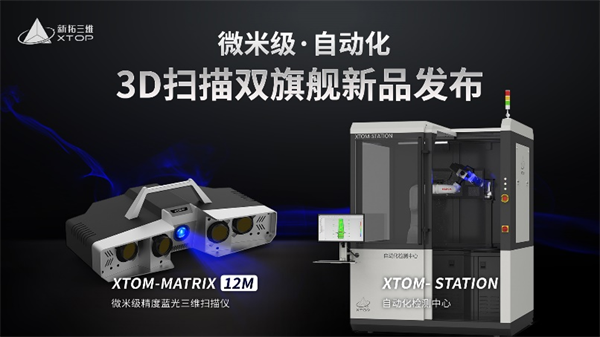

新拓三维发布XTOM-STATION自动化三维检测方案,适用于中小型零部件批量3D检测

快讯 来源: 2025/9/28 10:38:12 阅读:38在工业检测、智能制造与科研领域,高效精准的3D数据采集与处理一直是推动企业生产效率与提升企业产品质量的关键。且面对市场竞争加剧、生产周期缩短和产品质量提升的挑战,生产制造企业急需引进新技术优化生产检测流程,为工业制造高质量发展持续助力。

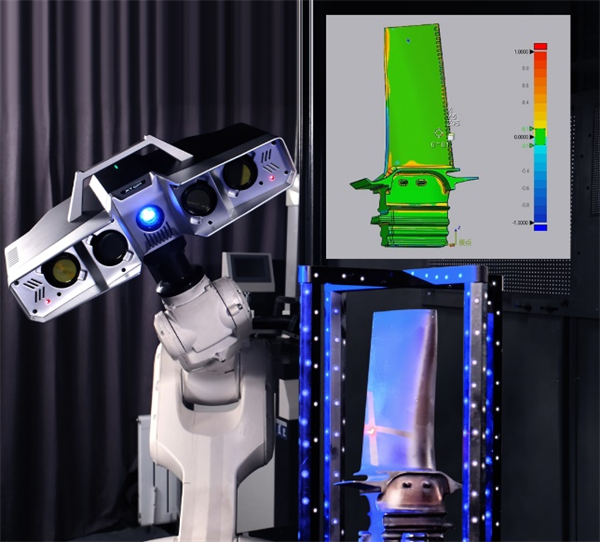

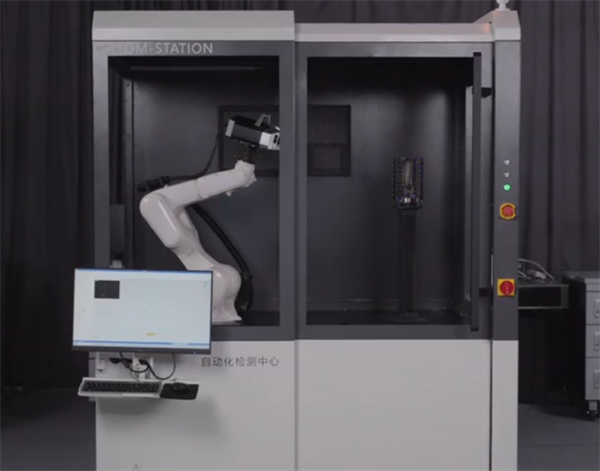

新拓三维全新发布的XTOM-STATION自动化检测中心,可直接应用于生产环境,实现高效质量控制。XTOM-STATION采用自动扫描、自动提供和原始CAD数据之间的偏差对比,并进行整体偏差、尺寸偏差、形位公差等统计分析,生成检测报告。适用于500mm尺寸以内的中小型零部件批量3D检测。

自动化3D检测方案

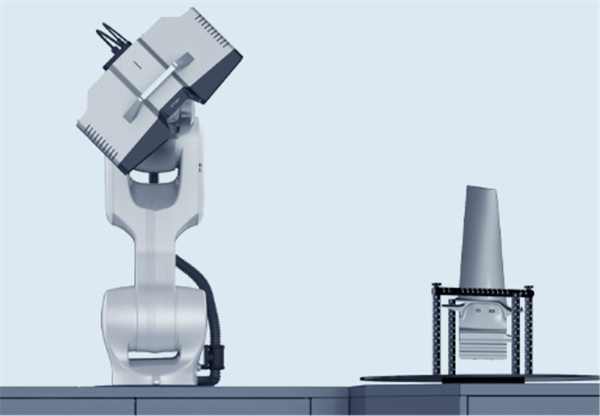

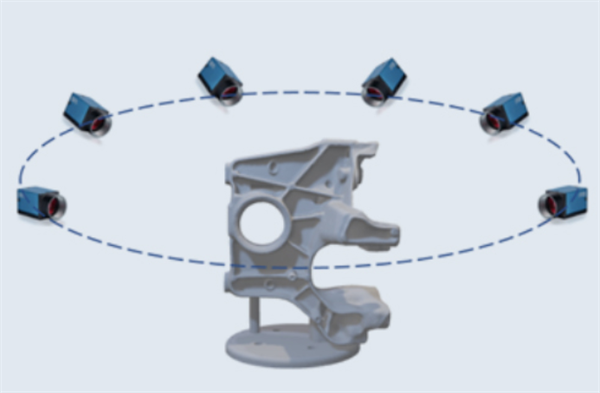

XTOM-STATION自动化三维检测中心,基于XTOM-MATRIX 12M微米级精度蓝光三维扫描仪,工业机器人、多功能转台的自动化跟踪扫描,是无接触式自动化3D测量技术,支持快速切换不同幅面测头,实现复杂曲面无死角扫描覆盖,大幅提升复杂零部件三维测量品质和检测效率,是智能制造领域数字化环节里的核心技术。

离线编程

在脱离示教器状态下,XTOM-SATION自动化检测中心可对扫描路径进行生成、编辑和优化,降低编程复杂度,计算合理运动路径,提高全流程扫描效率。

运动仿真

在虚拟环境下,搭建测量场景,XTOM-SATION自动化检测中心试运行扫描路径,确保系统运行的安全性和可靠性。

自动化测量

XTOM-SATION自动化检测中心可根据首件的测量策略,创建扫描和检测模版,对同规格产品可直接调用模板执行自动化测量,全程无需人工操作。

灵活部署,便捷开启测量

XTOM-SATION自动化检测中心凭借一体化与模块化设计,自动化软件高度集成,一键式扫描测量,实现自动路径规划、自动扫描、自动检测,全过程无需人员参与,省时省力省心。一体化硬件设计,将机械臂转台3D扫描仪集成于一个平台上,并且可以移动,方便随时移动至需要检测的产线上,实现"即放即测"的自动化测量。

自动化3D测量流程

1、工件固定

将被测产品固定在特制工装,并安装在自动化转台,转台和工装参考点用于点云数据坐标系统一。

2、测量

XTOM-STATION机器人根据CAD设计模型智能生成的扫描路径,移动至预定位置,并由XTOM-MATRIX 12M高精度测量头采集工件三维轮廓信息。

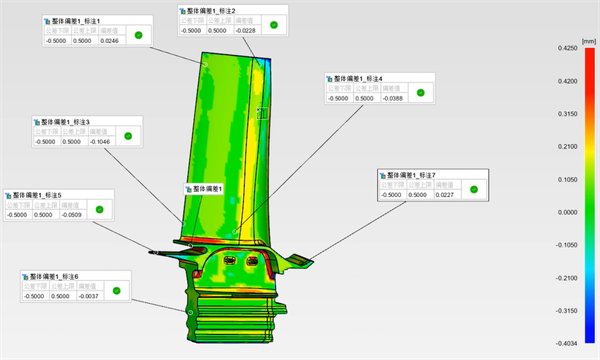

3、数据分析

表面数据采集和解析由XTOM三维扫描软件进行处理,所有路径点的数据拼接为一体,获取产品的三维网格模型。

4、结果输出

由X-INSPECT三维检测分析软件对导入的模型进行模型对齐,将测量结果以图形或报告形式输出,为质量控制或后续加工提供精准依据。

方案优势

1、一体化集成

可移动式集成测量间,插电即用,快捷方便。

2、计量级精度

μm级精度,具有出色的绝对精度和重复性精度。

3、批量产品检测,提升生产效率

根据设定的检测路径,可对工件进行大批量检测,有助于在生产控制等方面提升效率,相比人工检测技术,效率可提升数倍。

4、一体式结构,灵活可靠

集成六轴智能协作机器人,安全且灵活。隐藏式机柜,可防尘防潮,移动式工作平台,可调整至指定的位置,方便应用于不同场景。

5、安全运行保障

在安全性方面,遵守硬件隔离与安全设计逻辑,通过仿真碰撞优化测量路径,保障工作环境与人员安全。

6、支持外部扩展

预留接口,可与第三方系统进行集成,支持定制开发。

STATION自动化三维测量中心兼具易用性、安全性、灵活性,可广泛应用于制造业零部件的质量检查与控制,高精度零件的测量与验证,特别适用于各类复杂车间环境下的冲压件、注塑件、机加钣金件、压铸件等中小型零部件的自动化检测,为制造企业提供高效率、全流程质量管控支持。