高速3D-DIC系统在复合材料抗冲击失效机理研究中的突破性应用

快讯 来源: 2025/9/26 18:22:07 阅读:34在航空航天主承力结构等领域,碳纤维增强复合材料(CFRP)的抗冲击失效行为直接决定飞行安全。如某型无人机因低空鸟撞导致机翼CFRP蒙皮发生毫秒级脆性断裂,事后仿真发现传统静态本构模型低估动态断裂能37%。

行业标准要求商用飞机复合材料结构必须通过应变率>100 s⁻¹的动态失效验证,而传统技术存在三大局限:

接触式传感器(应变片/引伸计):带宽不足(典型<1kHz),无法捕获微秒级断裂事件;测量结果为局部平均值,无法定位损伤起源。

高速摄影定性分析:可记录裂纹宏观扩展,但缺乏全场应变量化数据,难以建立损伤演化与应力状态的数学关联。

仿真可信度危机:ABAQUS/ANSYS动态模型因缺乏高帧率实验验证,关键参数(如界面断裂韧性率)工程保守系数高达3.0.显著增加结构重量。

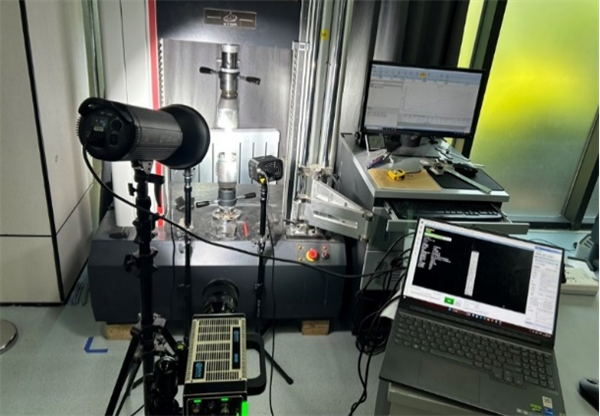

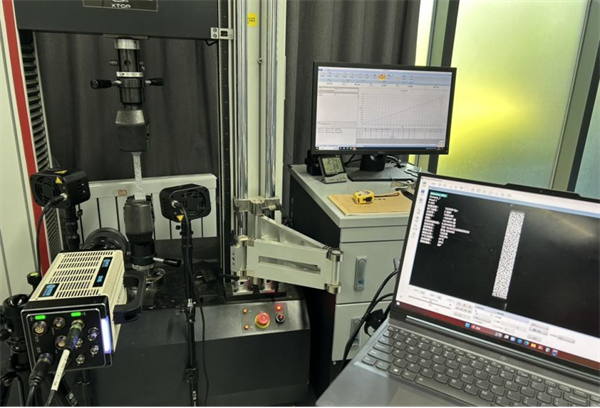

为了分析复合材料在高速拉伸脆断机理,使用新拓三维XTDIC-SPARK三维高速测量系统,使用高速摄像机对复合材料高速拉伸过程进行图像采集,测得瞬态位移场、应变场和速度场等,从而进一步分析拉伸冲击荷载下复合材料的变形瞬态脆裂破坏现象和机理。

新拓三维XTDIC-SPARK三维高速测量系统,可直接控制高速摄像机采集,通过参考点和时序信息计算追踪点的位移、速度、加速度等数据。高速DIC技术特别适合高速跟踪测量,可逐帧同步记录外部的加载或位移数据信息,实现高速或超高速等极端试验的非接触全场动态应变测量。

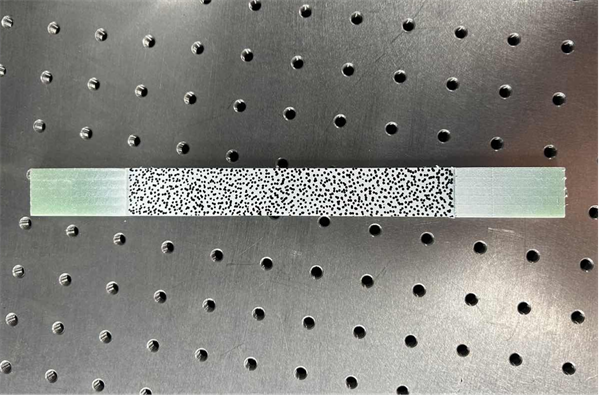

为了捕获用于DIC技术软件算法分析的图像,需预先在复合材料试样上制作散斑图案,在获取高质量图像采集的同时,极薄的散斑不会影响复合材料的硬度和力学响应行为。

拉伸试验过程中,通过新拓三维XTDIC-SPARK三维高速测量系统搭配的高速摄像机拍摄试样的动态变形过程,获取DIC技术软件分析所需的数字图像(散斑图)。

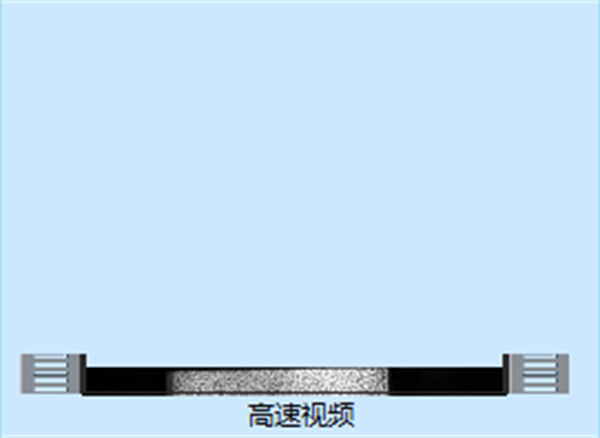

高速摄像机采集的瞬态图像-视频

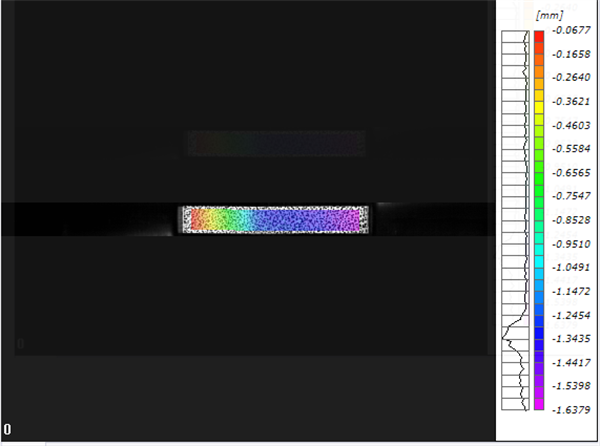

将高速摄像机采集的图像,导入XTDIC-SPARK三维高速测量系统DIC分析软件中,检测分析试样表面的应变分布。

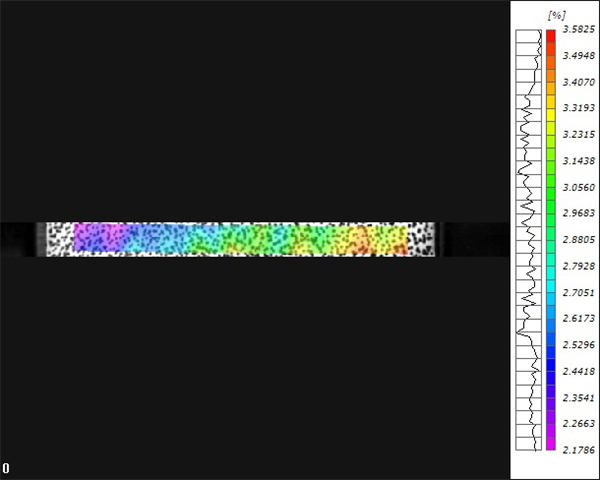

从DIC技术软件测试结果可看出,拉伸过程中试样表面应变量不断增大,并出现明显的应变集中区域。当拉伸应变超过试样的延伸率极限时,应变集中区域中发生脆断。

拉伸过程全场变形及主应变分布视频

利用DIC技术软件对高速摄像机采集的图像进行处理,通过跟踪试样表面散斑图案的变形过程,计算散斑域的灰度值变化,得到试样表面的变形和应变数据。

利用DIC技术软件对散斑图像进行分析处理,并采用拉格朗日(Lagrange)算法进行计算,得到复合材料试样表面应变场云图。DIC技术能够提供全场的位移和应变数据,这些数据可用于分析材料在加载过程中的变形行为,如裂纹萌生、演化、扩展和弹塑性阶段的动态变化。

采用新拓三维XTDIC-SPARK三维高速测量系统,实现复合材料高速拉伸瞬态图像动态采集和分析。DIC技术在复合材料试样拉伸试验中能够完成瞬态位移场、应变场分析,以此分析在高应变率载荷下,复合材料的变形行为及脆性断裂破坏机理,理解复合材料的动态拉伸强度和脆性断裂机制。