XTOM-9M高精度三维扫描仪在精密制造3D检测中的应用

快讯 来源: 2025/6/30 17:18:05 阅读:24随着制造业向高精度、高效率、智能化方向发展,传统的检测手段已难以满足现代精密制造对产品几何尺寸、表面特征、装配精度等多方面的检测需求。尤其在航空航天、汽车发动机、医疗器械、模具制造等领域,零件的复杂曲面、微小特征以及装配体的整体检测对检测设备的精度和效率提出了极高的要求。

精密制造企业在生产过程中,面临着以下挑战:

1、 零件复杂曲面检测精度不足,导致产品合格率下降;

2、 传统人工测量效率低下,无法满足大批量生产节奏;

3、 产品装配体检测缺乏整体性,装配误差难以溯源;

4、 产品逆向工程和设计验证周期长,影响产品迭代速度。

新拓三维XTOM-MATRIX-9M高精度蓝光三维扫描仪,搭配900万像素工业相机可获取零部件表面高精细度细节特征。产品采用窄带蓝光光栅,抗干扰能力强。高性能的硬件模块结合三维重建算法以及检测软件,可实现计量级别的检测需求。

新拓三维XTOM-MATRIX-9M高精度蓝光三维扫描仪,可用于注塑、3C、模具等精密零部件3D全尺寸检测。XTOM-MATRIX-9M拥有出色的细节采集以及高精度测量能力,特别适用于轮廓复杂、曲面多样的工业零部件的测量需求。

Part.01 产品亮点

蓝光技术

XTOM-9M蓝光三维扫描仪测量头投影单元采用窄带细条蓝光LED技术,配合相机滤镜单元,可有效避免环境光干扰。光源亮度高,可短时间内采集零件表面高精度3D数据。光源寿命长,发热低。

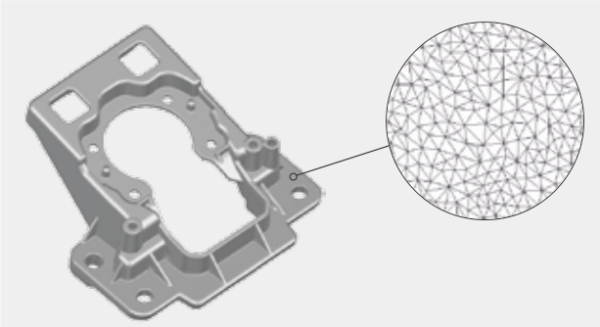

三角网格化技术

XTOM-9M蓝光三维扫描仪采用自适应点云采样及网格锐化技术,在相同相机分辨率条件下,更好还原物体表面细节信息,实现复杂轮廓曲面表面的准确完整复刻。

精细呈现

XTOM-9M蓝光三维扫描仪每次扫描中可采集高达900万个测量点,每个测量点之间的点距最小可达0.045mm,满足注重细节的精细部件测量要求。

多重混合扫描

XTOM-9M蓝光三维扫描仪具备实现双目、单目混合扫描功能,可以实现难以扫描的沟槽、深孔等死角及狭小空间的单目扫描。

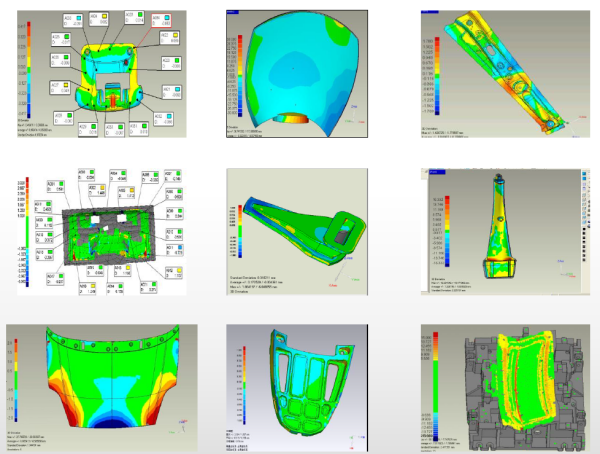

3D全尺寸检测分析

结合检测软件对产品测量数据和CAD设计数据进行比对,并将结果以色谱图的形式呈现,便于用户直观地对零件各个部位进行形位公差分析。

Part.02 适用领域

质量检测

通过XTOM-9M蓝光三维扫描仪,获取复杂轮廓零部件的准确、完整三维数据,之后将三维数据导入专业的检测软件,与设计数据相对比,色谱图可以直观显示形位偏差。同时,在检测软件可以进行单个尺寸检测分析,偏差数值标注,实现全尺寸3D检测。

蓝光3D扫描-质量检测应用

注塑成型

注塑件形状复杂孔位多,产品注塑成形精度要求高。XTOM-9M高精度蓝光三维扫描仪,配合智能转台全方位扫描可获取注塑件全尺寸三维数据。基于软件算法自动对扫描数据进行噪点去除、坐标摆正以及拼接合并处理,形成完整的三维数据。

蓝光3D扫描-注塑及3C产品质量检测

模具检测与修复

模具设计与开发过程中,需要进行首件检测、产品检测和定期检测。XTOM- 9M高精度蓝光三维扫描仪可快速获取模具及产品的形貌数据,与设计数模进行对比分析,检测形位偏差生成色谱云图,对模具质量进行评估。

蓝光3D扫描-模具质量检测

模具在生产使用过程中,会慢慢的产生磨损或变形。XTOM-9M高精度蓝光三维扫描仪可以进行模具的详细扫描,与理论模型进行对比分析评估,发现磨损、变形具体位置及偏差,以指导及时修复模具或改进生产缺陷,保证成形产品质量。

蓝光3D扫描-模具缺陷分析

精密加工检测

高端精密金属零件在产品开发阶段到量产前,都需求检测相关尺寸,包括整个型面偏差分析,位置度、面轮廓度等GD&T公差。XTOM-9M高精度蓝光三维扫描仪具有计量级高精度,对精密加工件进行三维扫描,即可直接在检测软件中生成结果,提供完整的检测报告。