数字图像相关(3D-DIC)技术用于板料成形极限FLC快速测定

快讯 来源: 2025/6/30 15:01:11 阅读:29板料成形是汽车、航空航天、家电等制造业中广泛采用的工艺,其成形极限(Forming Limit Curve, FLC)是评估材料在冲压过程中是否发生破裂或起皱的关键指标。传统的FLC测定方法,如落锤试验、圆角拉伸试验等,存在周期长、成本高、数据离散性强等问题,难以满足现代智能制造中快速响应、高精度、高效率的需求。

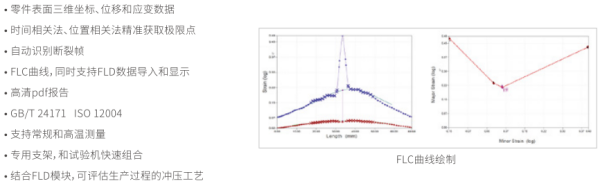

为提升板料成形工艺的数字化水平,通过引入3D-DIC(三维数字图像相关)技术,可实现FLC的快速、非接触式动态测定,大幅提升了材料成形极限分析的效率与精度。

Forming Limit Curve(成形极限曲线)是描述金属板材在平面应变状态下,发生平面应变断裂或起皱时的最大真应变值随主应变比变化的曲线。它是材料成形安全性评价的核心工具。

3D-DIC技术实现FLC快速测定

非接触式全场测量:在板料表面贴覆随机散斑图案;

工业相机采集:配备高分辨率工业相机进行图像采集;

3D位移场重建:通过双目或三目视觉系统,重建板料三维变形场;

自动识别失效点:基于数字图像相关DIC技术,分析位移场与应变场,实时捕捉材料起皱或破裂点;

FLC曲线拟合:基于3D-DIC技术分析实验数据,自动拟合FLC曲线,输出材料成形极限参数。

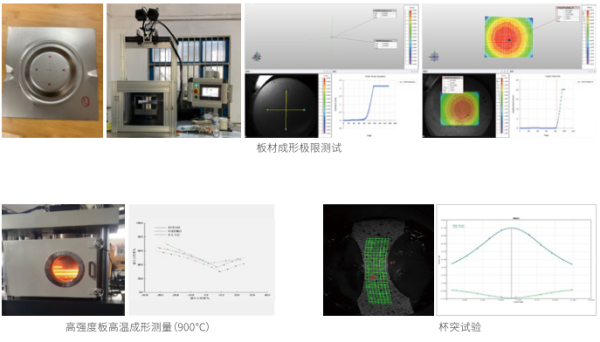

新拓三维XTDIC-FLC三维板料成型极限测量系统,基于数字图像相关DIC技术,配合板材成型和杯突试验机,并基于网格应变分析直接获取极限应变量,生成极限曲线FLC,实现对FLC材料成型极限曲线的快速测定。

SPCC板材成形极限FLC测定

XTSM软件功能模块

XTDIC-FLC三维板料成型极限测量系统搭配有XTSM软件功能模块,可进行精准的断裂帧定位,FLC曲线测试与生成、FLD失效分析,通过高效测定板材表面应变场,建立高精度的材料FLC曲线。

XTDIC-FLC系统技术特性

FLC试验测量简便直观,已成为评价材料成形性的有效方案,是制定冲压方法的重要依据。FLC预测在不同的成形条件下材料的成形极限的优势:

1、应变路径依赖性:FLC曲线考虑了应变路径的影响,在实际的成形过程中,材料可能经历不同的应变路径,FLC曲线能全面地描述材料的成形能力。

2、预测失稳和断裂:FLC曲线不仅能预测材料在拉伸过程中的失稳和断裂,还能预测在压缩过程中的失稳行为。这对于理解和控制复杂的成形过程非常重要。

3、材料性能评估:FLC曲线可以用来评估材料的成形性能,包括成形极限、硬化特性和断裂韧性等。这些信息对于材料选择和成形工艺优化至关重要。

4、实验和模拟的结合:FLC曲线可以作为实验数据与数值模拟之间的桥梁。通过实验获取FLC曲线,然后在数值模拟中使用这些数据来预测材料在不同成形条件下的行为。

数字图像相关(DIC)技术提供更高精度、更广泛应用和更便捷的数据处理手段,已逐渐成为FLC试验中的主流测量技术。XTDIC-FLC系统基于数字图像相关DIC技术,是一种动态实时FLC测试方案,可观测板料成形过程每一个瞬间,对板料成形性能进行测试验证,并输出FLC曲线。

FLC试验在多个工业和工程领域中具有重要应用:

1. 汽车制造:钣金成形工艺优化,轻量化设计

2. 航空航天:高性能材料评估,零件成形工艺设计

3. 船舶制造:船体结构优化,材料选择

4. 电子产品:精密成形,新材料应用

5. 建筑工程:结构材料成形,装饰材料设计

6. 能源设备:管道和容器成形,新材料研发

7. 医疗器械:生物材料成形,精密器械制造

板料成形极限FLC测试案例