DIC技术在汽车板料成形极限测量中的应用

商业 来源: 2021/7/8 8:25:12 阅读:1167影响电动汽车续航里程的因素众多,总的来说主要有动力电池能量密度、整车质量、空气阻力系数等。相关研究表明,新能源汽车每减少100Kg重量,续航里程可提升10%-11%,还可以减少20%的电池成本以及20%的日常损耗成本。

常见的汽车轻量化方式,通过新型结构设计,降低车身质量和空气阻力;采用冲卯工艺代替传统的焊接工艺,实现汽车轻量化;采用密度小、强度高的新材料,比如铝合金、镁合金、截面厚度较薄高强度钢等,减轻车辆装备质量,降低整车能耗,在原有电池容量的基础上,实现续航里程的增长。

一、板料成形极限FLC的应用

近年来,汽车制造商纷纷采用新型高强钢,结合新型冲压工艺来生产制造零部件。成形极限直接反映在冲压加工过程中,板料在塑性失稳前所能达到的最大变形程度,是各种不同成形工序能否顺利成形的重要依据。

成形极限在板材成形、冲压工艺环节中至关重要,它可以评定板材局部成形性能,判断模具结构、冲压工艺的合理性,并可以采取改进方案,检查和改善复杂形状零件的成形方案;它也有助于合理选材及毛坯确定,并对冲压生产进行监控,判断数值模拟中板料失稳。

二、传统的极限成形测量方案

传统的测量手段一般利用单个圆形图案,在板料产生变形时近似变成椭圆的性质,采用工业软尺或工具显微镜直接测量椭圆的长轴和短轴长度,近似获取单个圆所在区域的最大、最小主应变。该方法存在一定的局限性:

1、以离线方式得到应变数据,过于依赖操作者的经验,精度和效率不高;

2、网格图案绘制的工作量较大,精度一般;

3、无法进行变形过程中的动态监控,且难以保证成形的最终状态是试件表面刚好出现局部颈缩的极限状态。

三、新拓的FLC测量方案

为克服传统测量手段的不足,引入数字图像相关技术的视觉测量手段,通过跟踪和匹配变形前后所采集图像的灰度信息,来测量物体在各种载荷作用下表面整体的瞬时位移场和应变场。

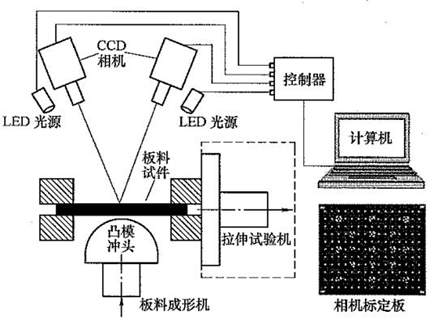

新拓三维自主研发的XTDIC-FLC板材成形极限测量系统,基于数字图像相关法技术,通过采集杯突试验时板料变形的序列视频图像,并基于网格应变分析、数字图像相关法测量等技术直接获得极限应变量,输出成形极限曲线FLC并建立成形极限图。

测试采用板料为22MnB5高强度钢,厚度为2mm,整个板料成形极限测量流程按照国标GB/T 24171.2-2009进行。将XTDIC-FLC系统相机等测量单元架设在板料试验机上方,两个相机呈25度夹角,组成双目测量系统。

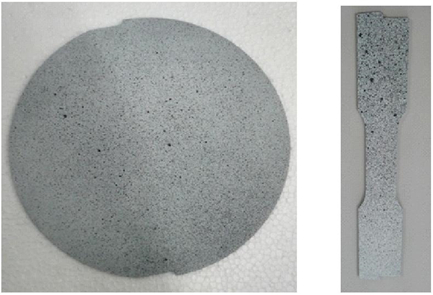

测定板料成形极限曲线,采用刚性凸模对高强钢件进行胀形的方法。按照国标要求,加工各种规格的高强钢板料件,每种规格至少三个高强钢板料件。

为了获取完整的分布均匀的FLC,标准几何高强钢试样形状需多样化;调整XTDIC-FLC系统工业相机像素为500万、帧率75帧,镜头焦距35mm。

FLC用于表示在设定的线性应变条件下的尽速的固有极限,为了准确确定LIC,在测量区域须保持近乎无摩擦的状态,采用固体及液体相结合的润滑方式,保证冲头冲压时的摩擦力对实验的影响降到最低。

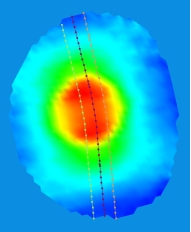

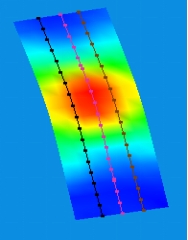

刚性凸模胀形实验开始时,试验机以60mm/min的速率进行冲压实验,相机采集频率10帧。高强钢件中部在凸模力的作用下产生胀形变形并形成凸包,试件散斑图案发生畸变,当凸包上某个局部产生缩颈或破裂时,停止实验,由此计算金属板允许的局部表面极限主应变量。

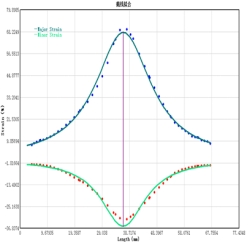

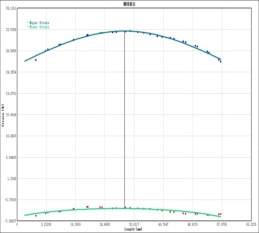

采用横截面的测量方法(位置相关性测量),输出极限应变点数据。计算获取所有高强钢件三维全场应变数据,按照国标要求进行截线。

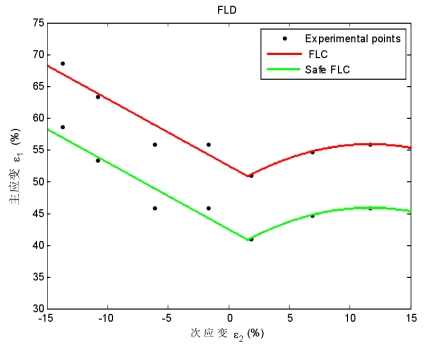

成形极限由最大主应变和最小主应变测量得到,测量的应变路径范围从单向拉伸到双向拉伸。通过对截线数据进行拟合,获取每个高强钢件极限应变数据。

不同的应变状态下收集的单个成形极限数据点连接起来,即可得到成形极限曲线。导入所有的极限应变数据,绘制实际的FLC曲线。绘制的曲线图中,X轴代表了最小主应变,Y轴代表了最大主应变。

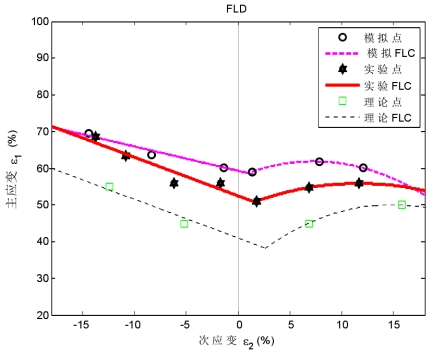

结合理论分析与有限元模拟,可以看出三种方法获取的FLC曲线。理论计算基于M-K凹槽理论及塑性力学的Hill48屈服准则、本构方程得到,数值模拟由最大凸模载荷和应变路径转变失稳判别准则得到,三种方法的数据趋势上吻合。

四、方案价值

随着计算机技术的飞速发展,大量的有限元分析软件用于成形极限曲线的分析,但材料特性的获取和摩擦边界条件的确定有较大的难度,导致理论与实际材料失稳的过程不一致。在实验室条件下根据标准实验测定并建立材料的FLC曲线,可以获得较为真实、可靠的数据。

对于新能源汽车而言,实现轻量化最大的好处是通过减轻车重,来降低整车能耗,从而在不增加电池容量的基础上,实现续驶里程的增长,车辆的轻量化也是必然的趋势。汽车结构新型结构设计、材料冲卯工艺,需依赖于材料成形极限性能,科学地进行冲压成形设计,达到汽车轻量化的目的。