细微观金属材料拉伸的显微应变测量

商业 来源: 2021/7/8 8:16:51 阅读:1165机械性能测试的应用贯穿于科研到生产阶段,测定材料的力学性能,从材料的服役条件和失效现象出发,研究失效的原因和规律、提出合理的衡量指标,证明产品的耐用性、稳定性和安全性,从而让产品获得竞争优势。

微观尺度下材料力学的应变测试,对微观材料力学的测定至关重要。使用微米甚至纳米级光学/电子显微镜,搭配数字图像相关法(DIC技术),通过拉伸试验测得材料的载荷-位移曲线,可快速、精确地测出被拉伸材料的力学性质,如弹性模量,屈服强度等。

一、测量需求

拉伸试验可测定材料的一系列强度指标和塑性指标,比如材料在外力作用下抵抗产生弹性变形、塑性变形和断裂的能力。科研实验室用户通过测定细微金属材料的这些参数,掌握金属材料抵抗外力拉伸的能力与塑性高低,检验金属材料是否符合规定的标准。

二、原有测量方式的不足

在实验固体力学领域中,对于不同载荷下,材料表面的变形测量一直是一个较难的课题。传统的方式是采用接触式测量方法,比如电阻应变片、电阻应变计等接触式测量。

由于材料尺寸小的限制,传统的接触式测量工具,已不能再用于该领域的测量中。另外,应变片测的两点之间的单向数据,获取的是两点之间应变的平均值;对于大变形、各向异性的材料、介观尺度的实验等应变片难以应用。

三、新拓显微DIC测量方案

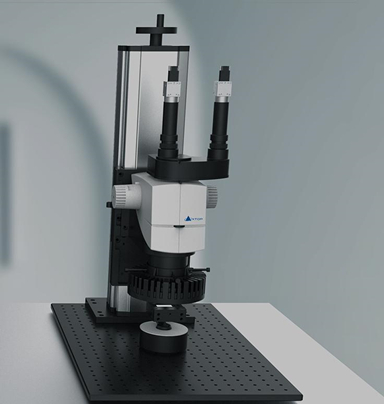

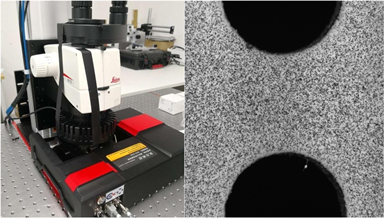

微细尺度下材料机械力学性能的测试,它的应用对细观力学及相关学科的发展起到了积极地推动作用。新拓DIC显微测量方案采用了数字图像相关技术,安装在显微镜上的XTDIC三维全场应变测量系统通过分析材料表面的变形。由于采用了显微镜对材料进行高倍放大,新拓三维采用了高精密度的标准正交栅格和自主研发的软件算法对畸变误差进行了调教,达到提高计算精度的目的。

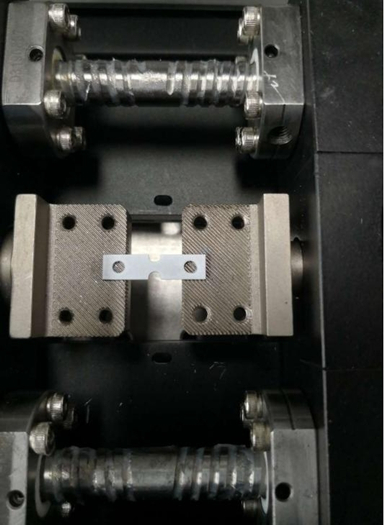

试件为哑铃状金属材质的金属材料,被测试样标距段宽度仅2.5mm,拟采用新拓三维显微DIC测量系统对被测部位进行一定程度的放大,采用非接触的方式获取到试样在拉伸过程中位移场和应变场,并得到应力应变曲线。试样如图所示。

实验方案

新拓三维显微DIC测量系统采集装置主要用于实验过程中的图像采集;同步控制用于控制相机的同步触发采集;力值通讯线用于将实验机的力值传导到DIC系统;图像分析软件用于对所获取的数字图像进行数据后处理。

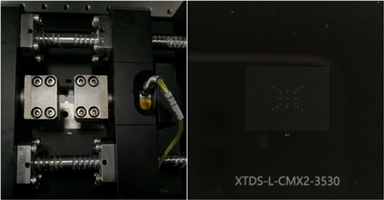

将金属材料试件装夹于原位拉伸机,保证两端加紧,不会出现滑移。根据被测试样大小,显微镜选择2倍放大倍率,如图所示。

显微图像采集

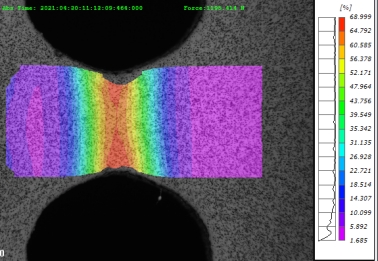

原位拉伸机准备就绪后,将原位拉伸机(带金属材料试件)挪动至显微镜头下。放大后的金属材料试件图案如图所示。

拉伸实验机按照0.01mm/s的速度进行设置,显微DIC设置工业相机1秒2帧的采样速率进行采集,拉伸实验机与工业相机同步开启,直至金属材料试件断裂破坏,完成整个实验过程的图像采集。

数据结果

在新拓三维XT DIC系统软件中框选金属材料试件散斑域,添加种子点,可快速分析出被测试样表面位移场和应变场。

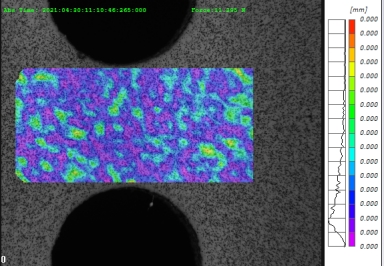

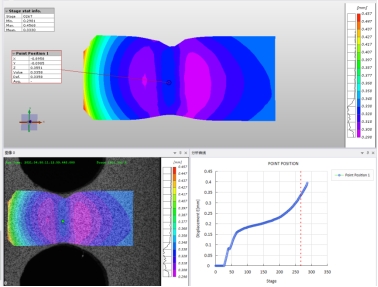

1、最初拉伸时金属材料合位移场:

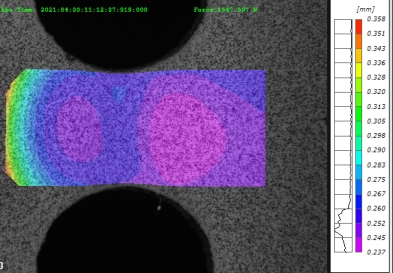

2、拉伸力最大时金属材料合位移场:

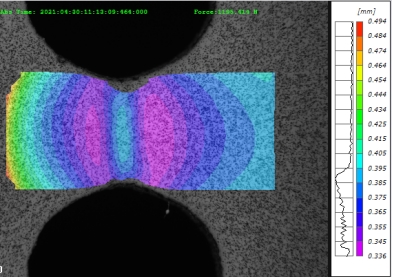

3、断裂前金属材料合位移场:

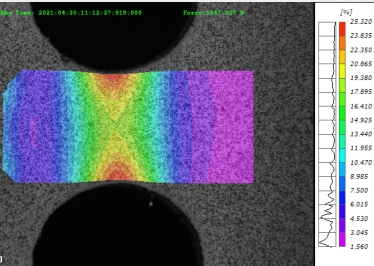

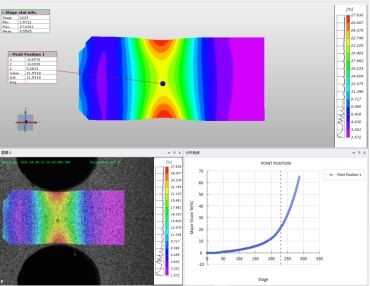

4、最初拉伸时金属材料最大主应变场:

5、拉伸力最大时金属材料最大主应变场:

6、断裂前金属材料最大主应变场:

7、选取任意一点可绘制出该点随时间的位移曲线、应变曲线。

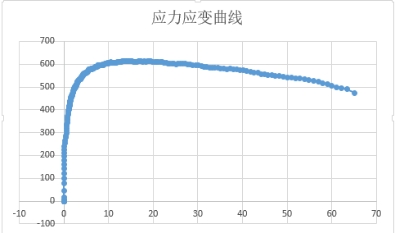

8、根据实验机传导的力值以及金属材料试件尺寸,以应力值作为纵坐标,应变值作为横坐标可绘制出应力-应变曲线,如图所示。

从实验数据可看出,当拉伸试验机拉力在600力值之前,金属材料弹性变形区和塑性变形区,在弹性变形区,材料发生可完全恢复的弹性变形,应力和应变呈正比例关系。当拉力达到700力值时,曲线中直线部分的斜率即是拉伸弹性模量值,它代表材料的刚性。在塑性变形区,应力和应变增加不在呈正比关系,最后出现断裂。

随着DIC技术的发展,该技术已经成熟应用于微尺度变形场的测量上,由于新拓三维XTDIC全场应变测量系统分析的视场可大可小,且其精度不受视场大小的影响,因此在微尺度力学实验上具有独到的优点。新拓三维显微DIC系统可用于微米甚至纳米级材料的力学性能测试,在高光学放大倍数下进行全场应变测量的,在微细观力学实验中具有广阔的应用前景。