三维扫描技术在3D打印金属件尺寸检测中的应用

商业 来源: 2021/3/25 5:04:11 阅读:1024金属零部件是工业体系中占比最大、应用最为广泛的产品类型,随着“智能制造”进程的加快,快速开发、定制化制造、轻量化等需求日趋紧迫。轮廓复杂、精密的金属零部件的3D检测一直是一个挑战,高精度工业三维扫描仪的应用为该类工件的公差检测提供了新的解决方案。

复杂金属件的测量难点

精确测量一直是影响金属件的3D打印的关键要素,传统测量效率低,且无法实现全尺寸检测,达不到预想的效果,如无法进行有效的尺寸检测,对金属零部件件的质量和产品口碑将产生重要影响。

3D打印金属零部件通常形状比较复杂,弧面和不规划曲面较多,还有些底面、内部凹槽形状各异。传统的三维测量方法,如检具、三坐标等,不仅十分繁琐、耗时,对这些不规则弧面和不规划的检测也是一直的难题。

三维扫描检测优势

采用三维扫描技术,检测3D打印金属件无需装夹,只需从多个角度进行扫描,即可采集完整点云数据。

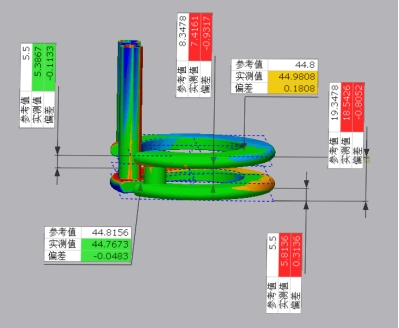

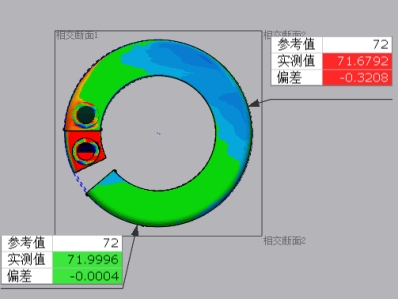

扫描数据可与金属件原三维数模导入检测软件,实时输出色谱图,直观表达金属件外形的料厚余量和变形度。

可快速检测全尺寸公差数据,发现缺漏或料厚位置,可及时调整,提高检测效率,有针对性地提高3D打印精度,提升金属件产品质量。

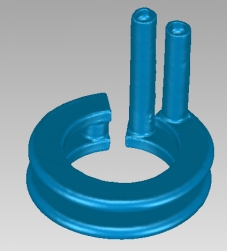

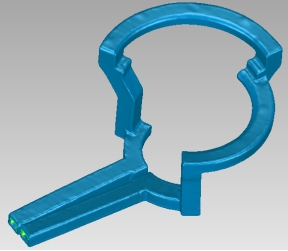

金属件三维扫描建模

金属件结构复杂,自由曲面、孔径特征细节较多,在扫描检测中,需要准确获取外壳的特征,还原工件的复杂形面。

根据金属件的特点,用户对精度的要求,新拓三维技术工程师采用相应的XTOM-5M三维扫描仪进行扫描采集,可以直接采集到零部件形状、外表纹理等三维数据信息。

整个3D打印金属件的数据采集工作在几分钟内即完成。通过软件处理得到的高质量3D模型,可为用户在产品设计、快速原型设计、质量检测和生产制造应用等提供极大的便利。

3D打印金属件三维模型

通过扫描数据与原始3D数模拟合比对,可以对3D打印金属件做全尺寸的色谱图分析,检测孔径、凹槽、曲面等细节特征,对金属件的尺寸偏差进行整体的把控,从而有针对性地改进现有的零件,消除3D打印异常,确保检测同一零件的不同个体之间的一致性。

正面-检测结果色谱图分析

俯视-检测结果色谱图分析

侧面-检测结果色谱图分析

在采用新拓三维XTOM三维扫描仪进行检测后,客户获得:

1.检测效率提升:单件检测时间更快捷,快速完成复杂金属件检测成为可能,并显著降低质检技术人力成本。

2.高精度检测结果:三维扫描技术可降低人为操作对检测结果的影响,全尺寸检测提升了检测的整体精度。

3.3D打印金属件数字化检测:通过光学三维扫描,可对金属件建立数字化档案,并利用检测数据监督3D打印过程,提升零部件出品质量。