拍照式蓝光三维扫描仪:汽车横梁压铸件全尺寸质量控制的典型应用

快讯 来源: 2026/1/22 17:20:05 阅读:12某知名汽车零部件制造商面临着关键挑战:其生产的底盘横梁压铸件(一种复杂、薄壁结构件)在生产过程中易出现尺寸偏差,导致装配困难、异响甚至潜在安全隐患。传统检测方法效率低下,且仅能进行有限点位抽检,无法全面把控质量,亟需高效、全面的质量控制解决方案。

横梁压铸件检测挑战

尺寸复杂性: 横梁结构复杂,曲面多,孔位、安装面众多,传统检测难以覆盖全部关键特征。

效率瓶颈: CMM检测速度慢,成为生产节拍的瓶颈,无法满足大批量生产下的全检需求。

检测盲区: 抽检方式存在漏检风险,无法发现偶发的、局部的尺寸超差。

数据利用不足: 检测数据孤立,难以进行趋势分析、过程控制和工艺优化。

蓝光3D扫描解决方案

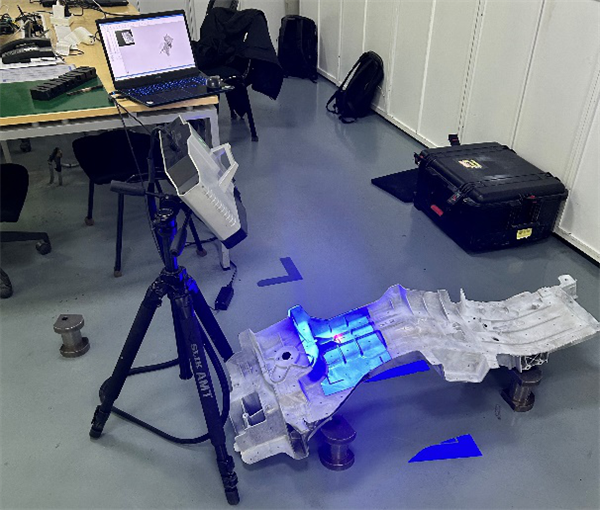

通过引入新拓三维XTOM拍照式蓝光三维扫描仪,具备型面偏差、形状尺寸、形位公差尺寸等复杂几何特征精确测量功能。在测量范围及精度上,可满足压铸件尺寸监控及质量分析的要求。

1、高精度数据采集

蓝光光栅投影技术实现非接触式扫描,精度达0.008–0.01mm(扫描幅面内),可捕捉横梁压铸件表面形位偏差。

抗环境光干扰设计,适应车间复杂光照条件,确保螺纹孔、薄壁等复杂特征数据完整性。

2、3D尺寸检测流程

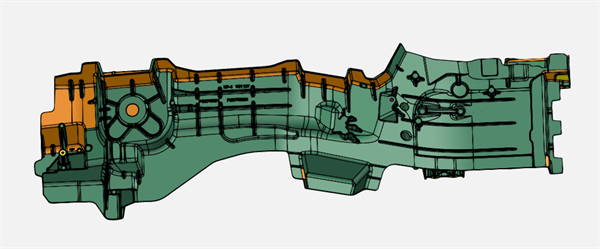

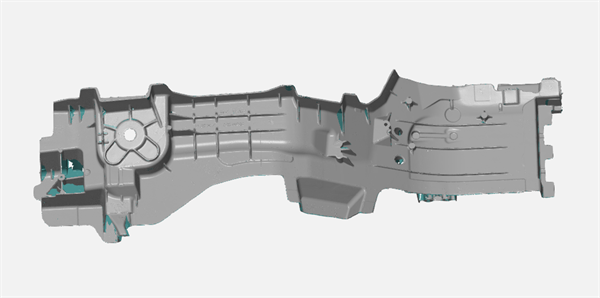

保存3D扫描数据并进行基础处理,如去除周边杂质,以准备后续的分析。

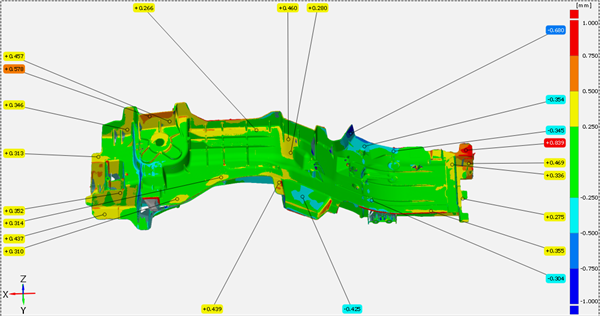

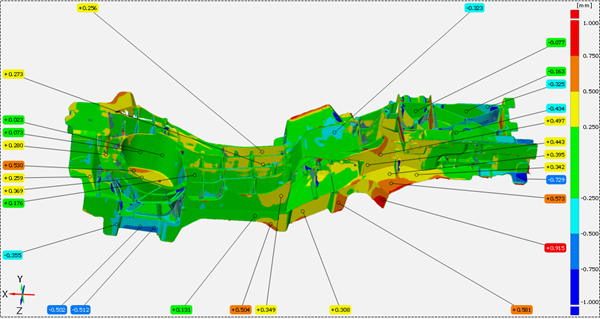

软件自动对齐CAD数模,生成全尺寸偏差色谱图,直观定位超差区域(如孔位偏移、曲面翘曲)。

3、全生命周期数据管理

建立压铸件三维数据库,支持历史数据比对与趋势分析,为模具磨损修复提供量化依据。

XTOM拍照式蓝光三维扫描仪,抗环境光干扰,可在复杂车间环境中使用。软件通过优化3D重建、渲染和计算过程中的算法,点云扫描及处理速度快,并提升网格三角化效果,使工件光滑和锐利部分与实际更加贴合,重复性精度可达90%。

扫描数据与检测结果

采用XTOM拍照式蓝光三维扫描仪,对汽车横梁压铸件的外形进行扫描,采集完整的3D数据模型,并对所有数据进行全局对齐,并通过软件生成精确的三角网格。

在检测软件中,对扫描数据进行几何特征和曲面轮廓的对比检测,获得实际偏差,输出数字化检测报告。

XTOM-拍照式蓝光三维扫描仪,通过高精度面扫描与可视化分析,解决了汽车横梁压铸件尺寸检测的核心痛点。该方案通过全尺寸检测,可优化压铸工艺参数,有效减少试模废品率,有助于压铸件全生命周期数据追溯,为车身装配精度提供保障。