新拓三维发布XTOM-STATION自动化检测中心,以自动化3D测量技术驱动数字化制造

快讯 来源: 2025/10/17 10:43:06 阅读:814在智能制造领域,基于计算机视觉的三维测量技术正逐渐取代卡尺、量规等精度低且不可把控的传统测量方法,以及缺乏柔性的三坐标接触式测量方式。日前,新拓三维全新发布XTOM-STATION自动化检测中心,这款集“智能、精准、高效”于一身的产品,专为中小尺寸精密工件的批量3D检测而生,赋能精密制造领域的质量控制、产品开发与逆向工程等应用场景,为航空航天、汽车制造、精密机械、电子元器件、医疗器械、文保文创等行业提供一键式、自动化3D测量解决方案。

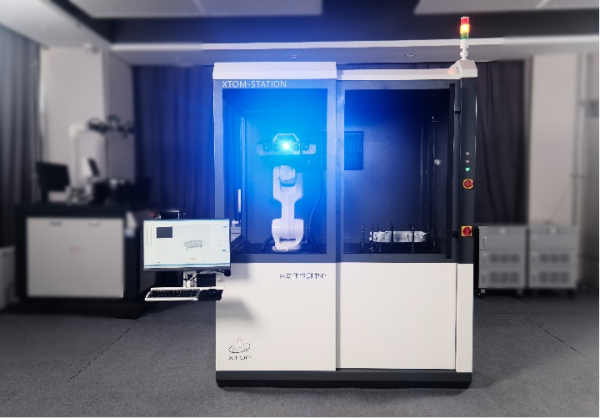

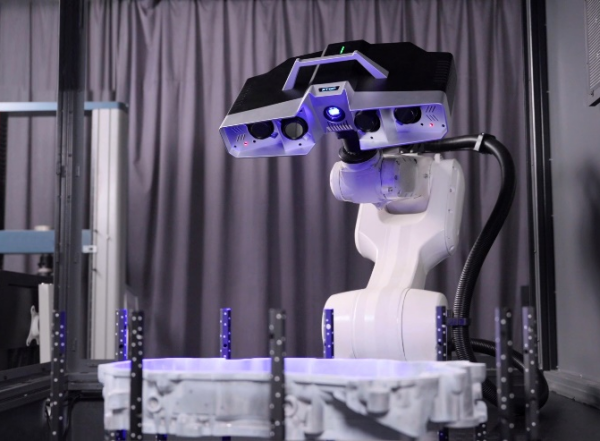

新拓三维XTOM-STATION自动化检测中心,是一套以高精度的工业机器人为平台,结合高精度数控转台组成精密载具平台,搭配新拓三维自主研发的12M微米级精度蓝光三维扫描仪的自动化非接触式3D测量系统。软件部分是由新拓三维自主开发的XTOM扫描软件、X-INSPECT三维检测分析软件,以及自动化控制程序组成。专注解决高要求精密复杂工件测量、适应各种环境、自动化智能测量。

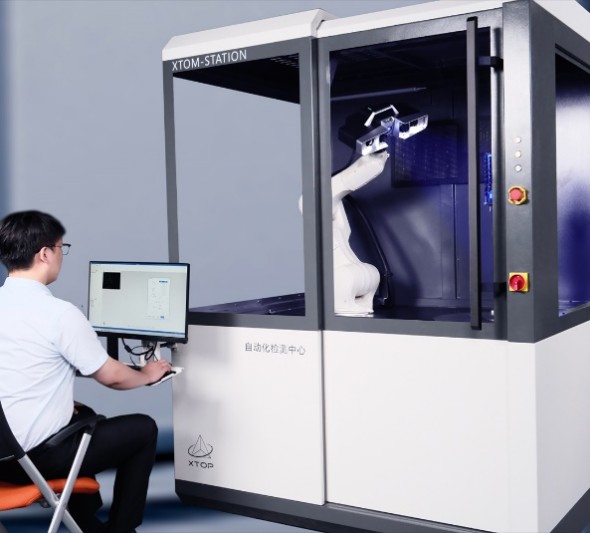

XTOM-STATION自动化检测中心具有自动路径规划、运动仿真、自动化3D测量等功能,大幅提升检测效率和精度,为制造业的数字化转型提供坚实的技术支撑。XTOM-STATION安装部署简单,被测产品固定在特制工装,并安装在自动化转台上,即可一键启动设备开始自动化3D测量流程。

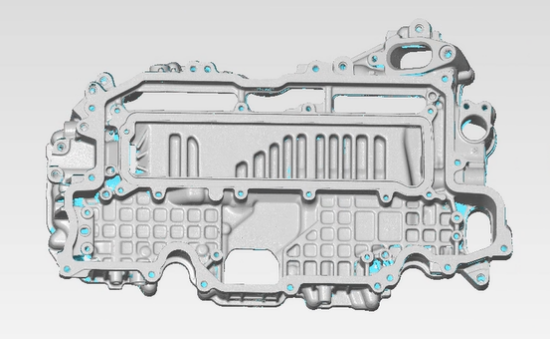

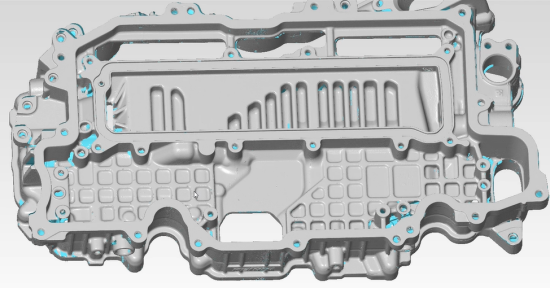

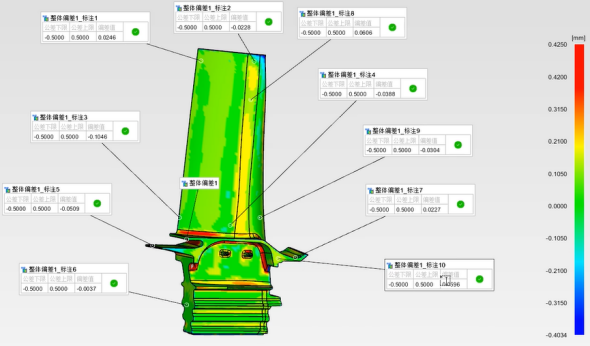

XTOM-STATION自动化检测中心可执行根据产品3D模型智能生成扫描路径,扫描采集产品表面3D数据模型,所有路径点数据自动拼接为一体,得到工件高质量三维网格模型。由X-INSPECT三维检测分析软件对导入的模型进行模型对齐,检测整体偏差、尺寸偏差、形位公差等,最终输出检测报告。

XTOM-STATION自动化检测中心,直击传统计量检测耗时长、细节易遗漏、调试难度大的痛点,以自动化、高精度、全覆盖的非接触式蓝光3D扫描技术,赋能工业制造在质检领域的智能化升级。

1、全尺寸覆盖:计量级高精度

多传感器协同:3D扫描传感器、机器人、运动系统同步执行扫描工作,告别复杂调试。

计量级精度:高性能硬件与先进的3D重建算法相结合,um级精度,具有出色的绝对精度和重复性精度。

工业级稳定性:采用重复定位精度可靠的工业机器人,硬件控制和三维检测一体集成,保障维护性和扩展性。

便捷易用:无需机器人编程专家,整装待发,即插即用。

2、自动化检测:效率提升大幅提升

高精度3D扫描仪:测量精度高达0.006mm,数据采集快速精确,适用于复杂曲面、轮廓零件批量3D检测。

工业机器人:无需编程,工件表面检测范围全覆盖,告别手动操作。

检测报告集成:3D尺寸检测结果自动生成,支持SPC(统计过程控制)分析,直接输出可视化报告。

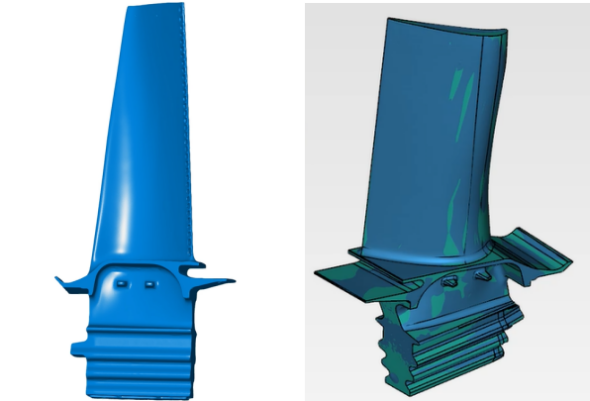

航空叶片自动化3D测量

航空叶片的具有型面复杂、进/排气边半径尺寸微小、薄而扭曲、特征尺寸多、数量庞大、制造检测精度要求高等技术特点。

新拓三维XTOM-STATION自动化检测中心,可实现叶片自动三维测量,基于测量结果可对叶片的弦长、叶厚、叶缘R参数等进行自动分析,判定叶片是否合格。

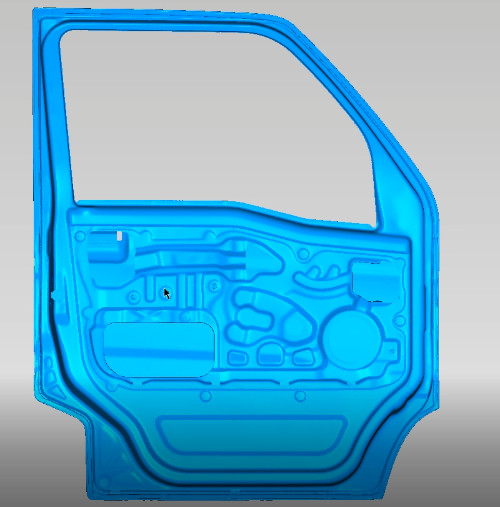

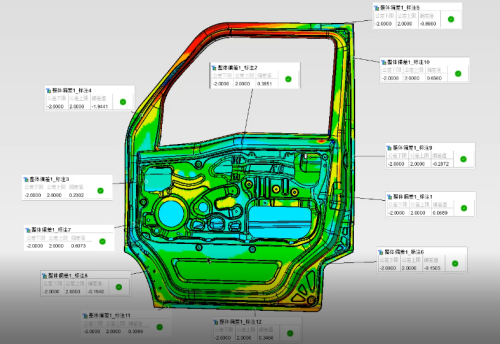

汽车钣金件批量3D测量

新拓三维XTOM-STATION自动化检测中心,可一键自动化扫描和检测, 获取汽车车门钣金件的圆孔、槽孔、边界的清晰3D数据,结合三维检测软件,分析孔位尺寸检测、边界检测、整体偏差检测,圆孔采用灰度特征值算法拟合、检测精度更高。

铸件自动化3D测量

铸造行业涉及到大量的模具和铸件生产,随着锻造行业对零件精度要求的不断提升,制造商正致力于生产满足严苛的公差标准的工件。产业升级催生了对于快速、精准且全面的零件检测技术的迫切需求。

XTOM-STATION自动化检测中心,以机器人代替人工,可针对产品进⾏扫描路径规划,自动完成全⾃动三维扫描和检测工作, 大大提升测量效率,减少人工和管理成本。