显微DIC测量系统用于芯片先进封装中的热变形与翘曲测量

快讯 来源: 2025/8/26 17:42:56 阅读:1140电子封装行业的一大特点是小型与轻量化,越来越需要量化较小封装尺寸的元件形状和变形的方法。特别由于电子封装和组件的复合性质,制造和服役过程会受到不同热条件的影响,因此翘曲测量引起了高度关注。

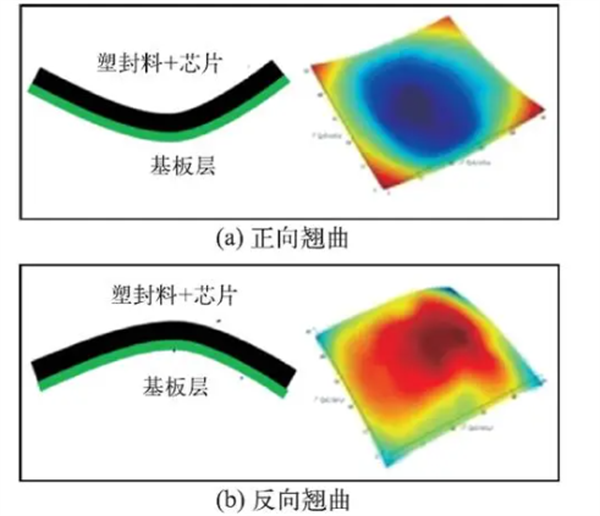

电子封装的翘曲会在PCB板、元件和焊点上产生应力条件,最终导致裂纹、分层、元件错位、间歇性电接触并最终导致故障。这些条件存在于制造回流过程和正常产品寿命期间。因此,有必要在一定范围的环境温度(25-255°C)下对MEMS封装表面进行原位翘曲测量分析。

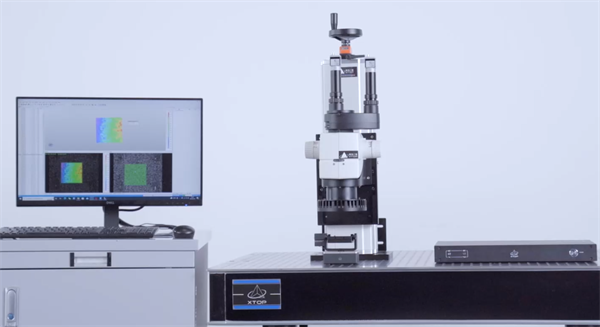

在芯片封装变形观测试验中,主要分析由热翘曲引起的离面位移。新拓三维XTDIC-MICRO三维显微应变测量系统,数字图像相关DIC技术结合体式显微镜,可用于测量承受施加载荷、不同温度下的芯片试样表面变形、应变和翘曲。通过使用体式显微镜,以及用于复杂失真校正的软件,可获得高放大倍率测量,适用于测量芯片Z方向位移以及翘曲。

XTDIC-MICRO三维显微应变测量系统自带一键自动标定功能,可对图像失真进行校正,避免与传统参数失真模型相关的问题。该标定方法通过计算立体显微镜的非参数畸变场,可完全消除测量中的形貌和应变偏差。

传统测量方案的局限性

接触式测量方法主要包括垫片法和接触探针法,前者成本低且操作简单,但测量精度较低。

接触探针法具有较高的精度,但无法实现全场测量,无法动态监测温度变化过程的变形以及翘曲。

非接触式测量,Moiré纹法在测量时,必须非常接近被测样品表面, 导致在高温环境下的测量受到诸多限制。

干涉法的测量精度较高,但由于镜头与样品间的紧密性,不适用于高温下的测量,此外还存在视场范围小、测量时间长、光学装置复杂昂贵等缺点。

显微DIC技术热翘曲测量方案

芯片翘曲测量,对于样品及镜头的紧密性要求较高,高温环境下测量时易灼伤镜头。新拓三维XTDIC-MICRO三维显微应变测量系统采用非接触式测量,且测量速度快,不受此限制,适用于热翘曲过程的实时观测。

为了实现热翘曲的有效观测,基于显微DIC 技术搭建芯片热翘曲测量平台,开展典型叠层结构热翘曲测试,实现多层板在升温过程中热翘曲的实时观测。

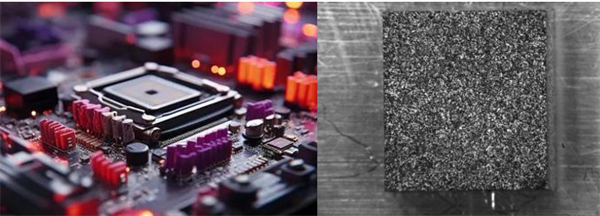

芯片表面制作耐高温散斑

不同温度下芯片加热测试

热翘曲实验采用新拓三维XTDIC-MICRO显微应变测量系统及温度控制器(温控±0.1°C),制冷控制器,光学冷热台面配备了绝热罩及观察窗,以降低空气流动对样品造成的扰动。

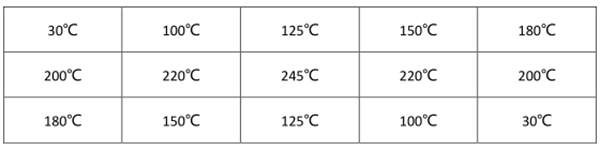

在实验过程中, 参照炉温曲线,设定合适的加热台温度控制程序,测试温度组分为三组:

备注:常规芯片服役环境温度及自发热温度一般不超过 200 °C,150 °C 也是《GJB 548B-2005 微电子器件试验方法和程序》中有关热学实验的常见指标。

XTDIC-MICRO显微应变测量系统完成整个翘曲过程的图像采集, 在窗口中选定ROI区域为样品的全部上表面,并在DIC软件中进行3D模型的重建及相关参数的后处理。

芯片加热翘曲实验数据

采用DIC软件分析计算芯片在每个温度下的翘曲情况;输出每个温度点的翘曲云图、曲线图和应变数据。

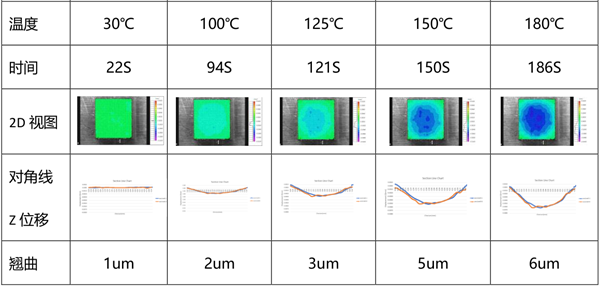

下图为芯片在温度30°C加热到180°过程中,分析芯片表面的离面位移得到翘曲分布,可分析全视场2D位移场及应变场,对角线Z位移变化,最大翘曲的测量结果为6um。

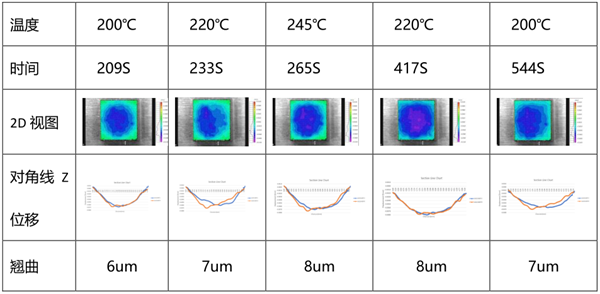

下图为芯片在温度200°C加热到245°再降低到200°过程中,分析芯片表面的离面位移得到翘曲分布,可分析全视场2D位移场及应变场,对角线Z位移变化,最大翘曲的测量结果为8um。

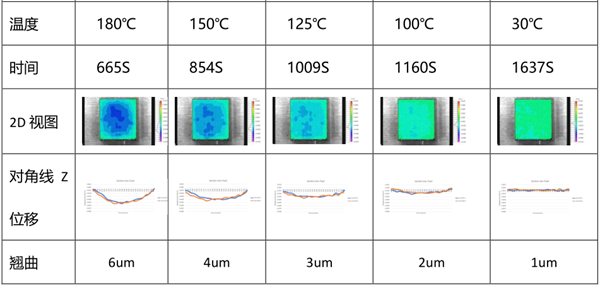

下图为芯片在温度180°C降低到30°过程中,分析芯片表面的离面位移得到翘曲分布,可分析全视场2D位移场及应变场,对角线Z位移变化,最大翘曲的测量结果为6um。

新拓三维XTDIC-Micro系列显微应变测量系统,结合双目体式显微镜,可用于mm级视野尺寸下的力学行为测试,实现微小物体在不同温度下表面的三维坐标、位移及应变的测量,适用于IC、芯片、半导体及电子元器件CTE测量,对于芯片生产工艺及封装中的热翘曲力学性能测试具有重要意义。