新拓三维DIC三维应变测量系统在汽车工业零部件断裂分析中的应用

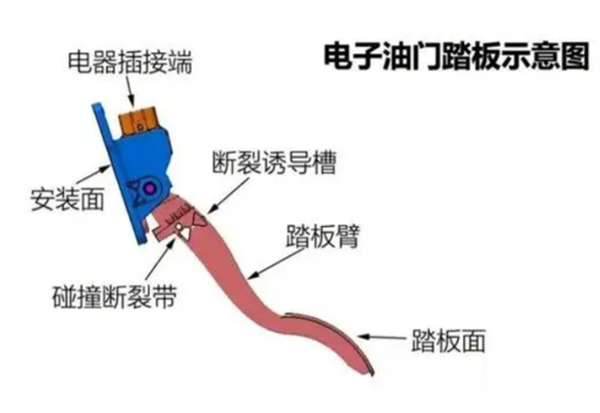

快讯 来源: 2025/8/26 17:12:59 阅读:874断裂诱导槽是加速踏板臂上的薄弱区域,当踏板受到较大侧向力(如碰撞或异常受力)时,诱导槽会优先断裂,避免断裂发生在传感器部位,同时确保断裂后踏板能回到初始位置,不输出加速信号,从而降低对驾驶员腿部的伤害风险。

断裂原因主要为侧向外力,如碰撞事故中,驾驶员脚部与踏板的异常受力可能导致诱导槽断裂。材料疲劳:长期使用或车辆曾经历严重事故,可能使踏板臂内部产生暗伤,后续受力时引发断裂。

新拓三维XTDIC三维全场应变测量系统,可用于汽车加速踏板臂断口受力过程变形测量,观测断口槽上断裂损伤演化过程,分析加速踏板臂最大应力位置开设合适形状和尺寸的断口槽,以满足使用要求和特定的安全规范,为后续产品的制造、测试和开发提供数据支撑。

DIC三维应变测量系统分析断裂演化

1、非接触式全场测试——三维DIC技术可直接测量试样表面散斑特性,避免人为因素干扰,如:固定位移计、应变片、加速度传感器、引伸计等传统方式对测量结果的干扰。

2、测量数据丰富全面——三维DIC技术可以直接输出表面位移、应变、变形以及形貌特性,测量数据丰富全面,直观可信可靠。

3、断裂破坏过程分析:随着外部载荷增加,可全过程分析断口槽裂缝发育和断裂演化过程、 断裂的方向和范围,分析断口槽的力学特性。

4、可追溯可评价——三维DIC技术测试数据直接给出定量评价,试验过程无人为干扰因素,直接给出测试结果误差评价。

踏板断裂诱导槽设计标准

根据汽车制造商的要求,电子加速踏板的结构设计需满足安全设计规范标准,在正向踩踏力作用下,电子加速踏板结构必须在断口槽发生断裂。加速踏板臂的结构设计引起了许多工程技术人员的关注。

在国际上,有关悬挂式加速踏板断裂诱导槽设计的标准和规范有很多。例如ISO 12405、GB/T 33687等标准,对悬挂式加速踏板的断裂诱导槽设计提出了详细的要求和测试方法。

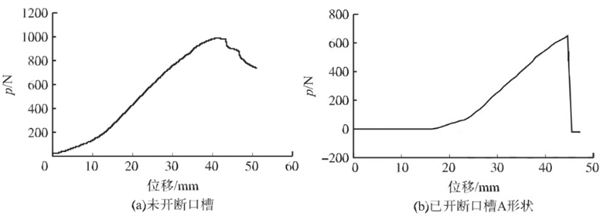

已开断口槽的踏板

踏板臂压断试验曲线

DIC三维应变测量系统用于诱导槽断裂分析

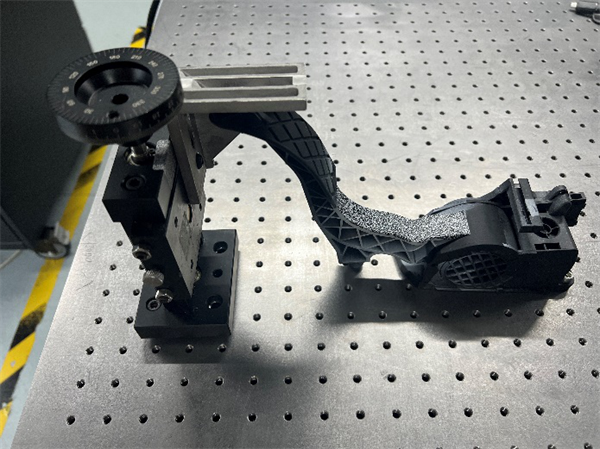

针对踏板断裂诱导槽断裂加载实验,采用DIC三维全场应变测量系统,采集试验过程中全部图像,可分析不同形状断口槽的踏板臂的断裂形态,为断裂诱导槽设计提供有利的数据支撑。

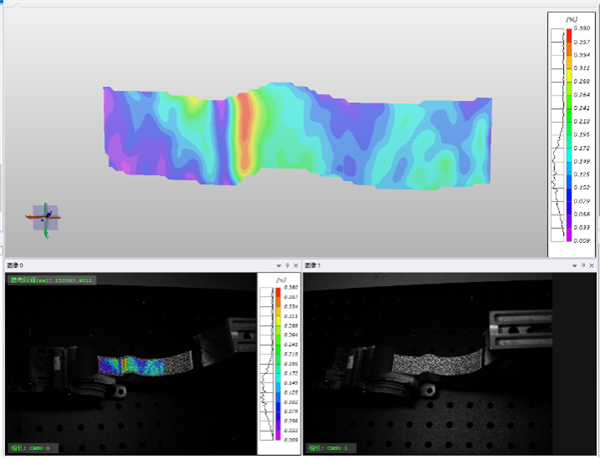

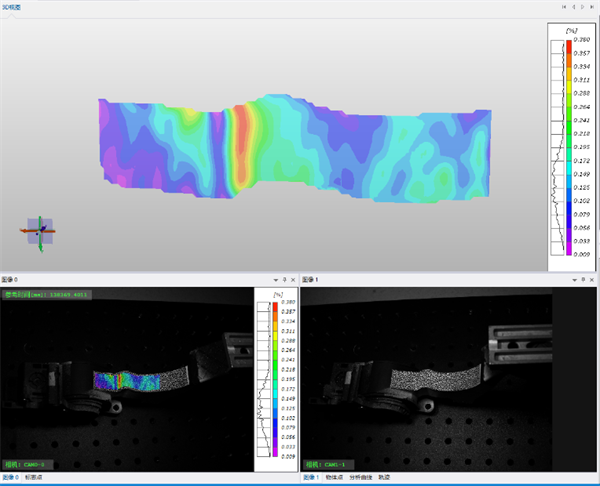

在断裂诱导槽表面制作散斑,散斑随机分布,以便获取试验过程中试样表面的变形信息。在踩踏冲击力作用下,断口槽表面位移变形分布特征一目了然。从其变形场分布云图看出,断口槽应力集中效应增强,直至断口槽断裂。

断口槽应变场

从DIC三维应变测量系统分析应变场示意可看出,对应冲击加载的进行,断口槽裂隙逐步扩展失稳破坏,随着断裂裂缝的不断延展,应变场不断扩张,指示裂缝前缘推进方向。

DIC三维应变测量系统研究断口槽断裂特性,有助于产品仿真模型分析验证,获取用于材料规范、断口槽结构优化设计、质量保证以及产品性能分析的性能数据。

采用新拓三维XTDIC三维全场应变测量系统,可在试验过程中获取丰富的数据,三维数字图像DIC技术可以提供三维位移场和应变场,通过分析加速踏板臂断口槽试验期间裂纹的外观和扩展,应力集中裂纹出现和断裂部位,从而优化材料的选择,确定合适的断口槽形状和尺寸参数,满足产品使用要求和特定的安全规范。