高速DIC技术在高速瞬态冲击、振动以及爆炸力学等领域的典型应用

快讯 来源: 2025/7/30 11:41:11 阅读:398在现代工程领域,高速冲击、振动以及爆炸等极端载荷环境下的材料行为研究,一直是力学、材料科学与工程设计的核心挑战。传统的实验测量方法如应变片、位移传感器等,往往存在测量精度低、易受环境干扰、动态响应滞后等问题,难以满足对高精度、高动态响应实验数据的需求。

随着图像处理与计算机视觉技术的飞速发展,高速DIC(Digital Image Correlation)技术应运而生,成为现代实验力学中一种重要的非接触式变形与位移测量手段。尤其在高速冲击、振动及爆炸等极端工况下,高速DIC凭借其高精度、非接触、动态捕捉能力强等优势,广泛应用于科研与工程实践之中。

高速DIC技术优势:突破传统测试局限

1. 高精度全场测量

DIC技术通过追踪物体表面随机散斑图案的变形,可实现全场应变与位移分布的实时获取,精度可达微米级甚至亚微米级,远超传统点式测量方法。

2. 非接触式动态响应捕捉

无需粘贴传感器或破坏物体结构,特别适用于高温、高压、腐蚀等极端环境下的测试,保障实验安全性与数据完整性。

3. 高速成像与实时反馈

结合高速相机与图像处理算法,DIC系统可实现毫秒级甚至微秒级的动态响应捕捉,适用于冲击、碰撞、爆炸等瞬态过程的精细分析。

4. 多物理场耦合分析能力

可同时获取位移、应变、速度等多维度数据,支持复杂力学行为建模与仿真验证,为材料性能评估与结构优化提供坚实依据。

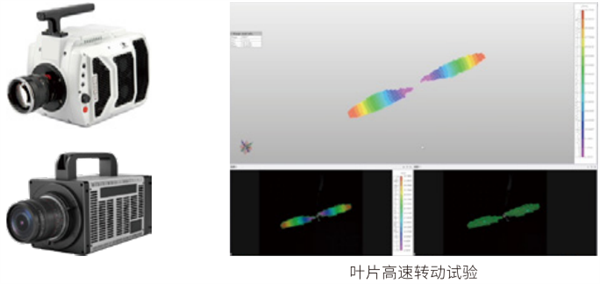

新拓三维XTDIC-SPARK三维高速测量系统,DIC技术结合高速摄像机进行高速瞬态变形、位移、轨迹姿态测量,该设备面对各行业材料和部件的试验需求,可实现非接触、非破坏的方式对试验对象表面进行三维应变和位移分析。

高速DIC技术可分析数据

新拓三维XTDIC-SPARK三维高速测量系统,基于数字图像相关技术,结合高速摄像机,专为高速瞬态事件和全场振动分析而设计,适用于弹道测试、断裂力学、爆炸力学、霍普金森杆测试及冲击测试的动态应变测量。

XTDIC-SPARK系列- 三维高速测量系统

高速/超高速非接触全场坐标、位移、变形、应变测量

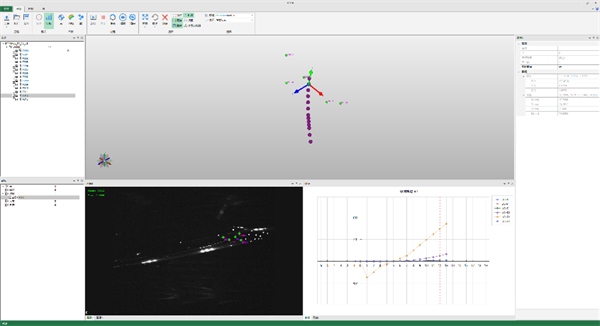

XTDIC-SPARK三维高速测量系统,可直接控制高速相机采集,或从外部导入图像序列或视频,通过参考点和时序信息计算追踪点的位移、速度、加速度等数据。系统基于时间面板可呈现目标的所有状态数据,包括数据表、曲线、三维轨迹和姿态等。

XTDIC-SPARK系统特别适合高速跟踪测量,可逐帧同步记录外部的加载或位移数据信息,实现高速或超高速等极端试验的非接触全场动态应变测量。

技术特性

• 超过100万帧的超高速测量

• 跟踪精度高达 0.01px

• 海量目标同时追踪

• 支持多种格式图像或视频导入计算

(AVI、TIFF、BMP、JPEG、MPEG2、CINE等)

• 2D、3D坐标,位移,变形,应变

• 角度、速度、加速度;6DoF轨迹姿态

• 偏差比对CAD/FEM

• 材料力学实验(冲击,碰撞,模态等 )

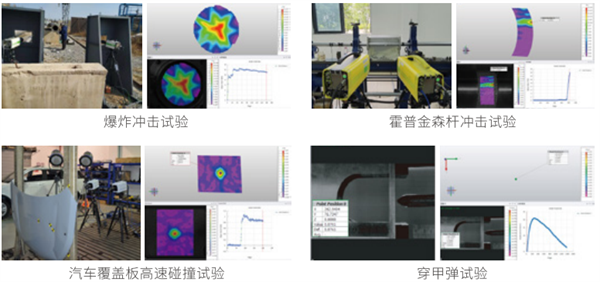

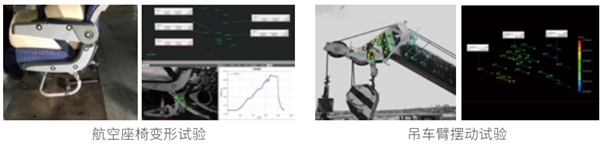

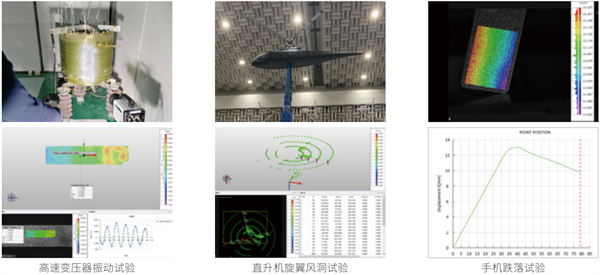

应用案例

材料性能测试

• 冲击试验(霍普金森)

• 弹丸冲击

• 尾喷点火瞬时振动

• 机翼载荷下振动模态

轨迹姿态跟踪

• 汽车碰撞过程测试

• 弹道轨迹姿态6DoF

• 高速风洞试验

• 跌落试验

XTDA软件

基于标记点、特征点的运动测量分析

运动参数分析及6-DoF轨迹姿态测量

高速实时多模式追踪计算