精密压铸件蓝光3D扫描尺寸偏差检测

快讯 来源: 2022/12/28 9:04:22 阅读:3953精密压铸件在航空、航天、汽车工业和数码通讯产品中被广泛应用,其生产制造过程的良率控制极为重要。由于结构不良、开模过早刚性不够、进浇口位不当或浇口厚度太厚、局部表面粗糙造成阻力大等因素,会造成压铸件的变形,严重影响生产制造的整体质量水平。

因此如何快速精准的获取压铸件变形的数值,调整压铸工艺,及时进行修正,对于产品质量提升显得尤为重要。

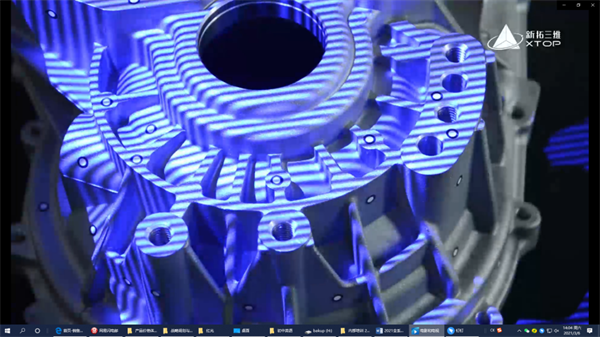

压铸中使用的主要材料铝合金和镁合金,其延展性能出色,便于各种造型设计。但也因如此,精密压铸件在生产制造过程中,也容易受外力或温度变化而发生形变,对样品及模具的质量检测至关重要。新拓三维XTOM蓝光三维扫描仪,采用蓝光光栅投影技术,可以在短时间内获得高精度的铸件三维表面数据,可优化压铸初样及模具检测流程,带来检测效率提升效果显著。

蓝光三维扫描技术应用优势

优势一:精度高、效率快

新拓三维蓝光三维扫描仪采用外差式多频相移技术,测量精度高、纹理细节清晰,蓝光光栅条纹抗环境光干扰能力强,适合复杂轮廓、复杂曲面压铸件的测量,可满足不同工业场景测量的精度要求。

可基于不同场景应用需求,自由切换不同幅面测量头。大幅面测量头,高效采集数据;精细扫描测量,可精准获取压铸件复杂轮廓特征完整数据。

优势二:数据全面

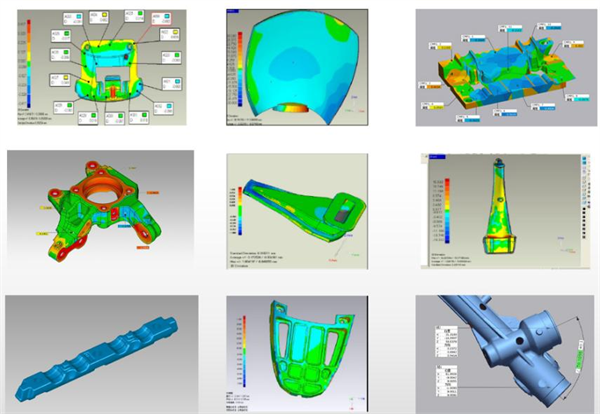

相比三坐标的打点采集,三维蓝光三维扫描仪是面扫描,其数据全面,可对压铸件进行全尺寸测量。即便异形曲面压铸件,利用XTOM蓝光3D扫描仪,也能高效获取复杂部位及只有曲面数据,确保不会出现检测部位遗漏。

优势三:结果可视化

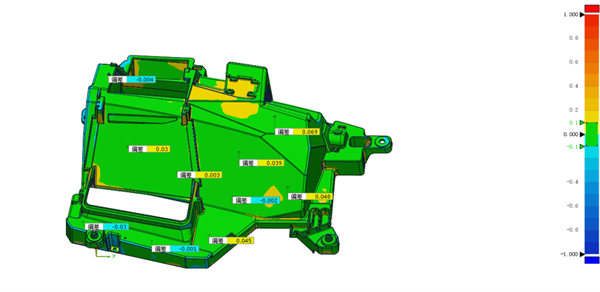

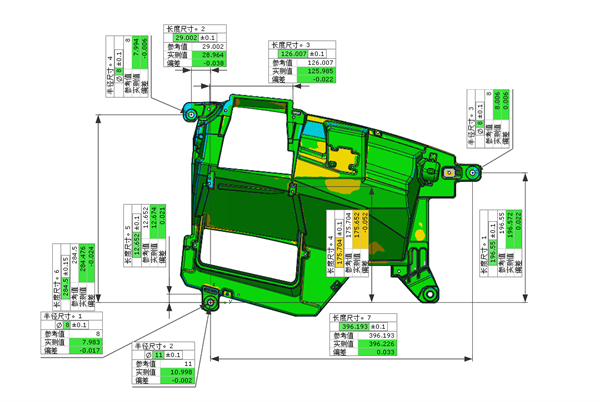

利用XTOM蓝光3D扫描仪采集工件三维数据,可生成高质量3D模型,将其与数模对比后,得到偏差色谱图,直观展示压铸件尺寸检测报告。

直观易读的检测报告,可快速判断铸件加工余量,直观展现全区域的偏差变化及趋势,令后续压铸工艺调整有据可依。

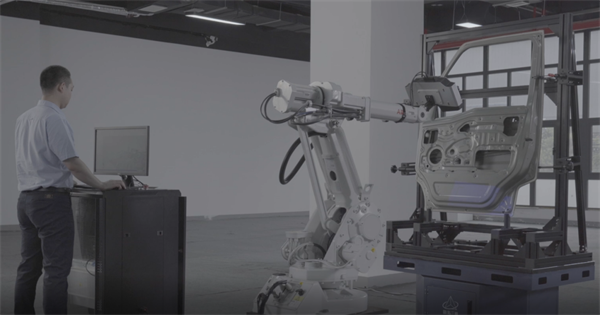

优势四:自动化扫描

通过配备精密伺服控制系统,软件具备拖拽式常规扫描、扫描路径智能规划、一键式模板检测分析三大功能项,同时配备了可适用于各种常见工件的装、夹工具,实现扫描、检测流程可复制,能很好的掌控扫描过程的精准性及效益。

新拓三维拥有一支技术精湛、经验丰富的技术工程师团队,可为用户提供一对一专项咨询、培训服务,帮助用户快速熟悉操作,让检测设备更快应用于生产检测环节,为压铸各环节的质量检测服务。