三维光学测量技术为中国芯片半导体产业助力

快讯 来源: 2022/2/22 10:13:46 阅读:2901芯片研发制造过程链条漫长,很多重要工艺环节需进行精密检测以确保良率,降低生产成本。提高制造控制工艺,并通过不断研发迭代和测试,才能制造性能更优异的芯片,走向市场并逐渐应用到生活和工作的方方面面。

由于芯片尺寸小,在温度循环下的应力,传统测试方法难以获取;高精度三维显微应变测量技术的发展,打破了原先在微观尺寸测量领域的限制,特别是在半导体材料、芯片结构变化细微的测量条件下,三维应变测量技术分析尤为重要。

新拓三维自主研发的三维全场应变测量技术,是非接触式应力应变测试的一种重要手段,已经融入到半导体研发制造的检测过程中。系统搭配光学显微镜,可以检测芯片高低温下的微变形、芯片翘曲和膨胀收缩。

接下来,我们就来盘点,三维全场应变测量技术在芯片半导体领域的应用,分析芯片在负荷状态下的应力应变情况,提升芯片的可靠性和稳定性。

芯片微观尺度材料变形测试

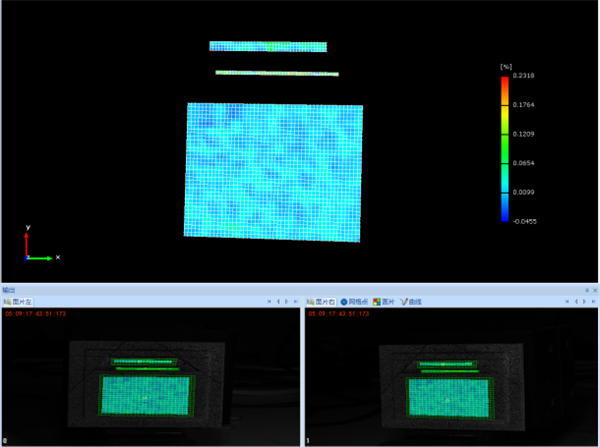

测试条件:芯片加热后冷却材料变形情况,芯片尺寸微小,通过显微XTDIC进行采集分析;

具体应用:

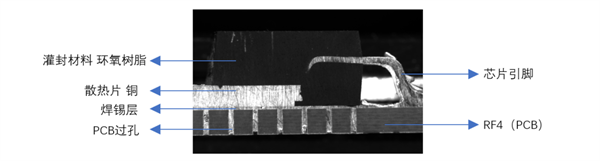

由于芯片尺寸小,属于微观尺度测量,传统的接触式测量方法,已不再适用该领域的测量。新拓XTDIC显微应变测量系统,搭配高倍数显微镜,对芯片进行高倍数放大,并借助算法对畸变误差进行调教,可精确测量芯片断面不同材质材料变形及应变,分析微观尺度热应变,与有限元仿真模型对比,验证芯片半导体材料性能的可靠性。

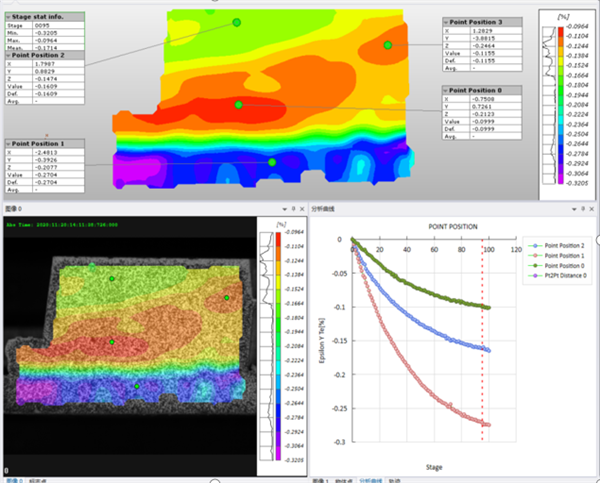

芯片在受热后冷却过程中各种材料的应变趋势

1:X/Y方向材料热应变分布不同

2:芯片材料不同区域横向应变基本相同

3:显微XTDIC适用于不同材质芯片材料测试

芯片断面材料组成分析

芯片三个关键点应变分析

芯片截面不同材料变形分析

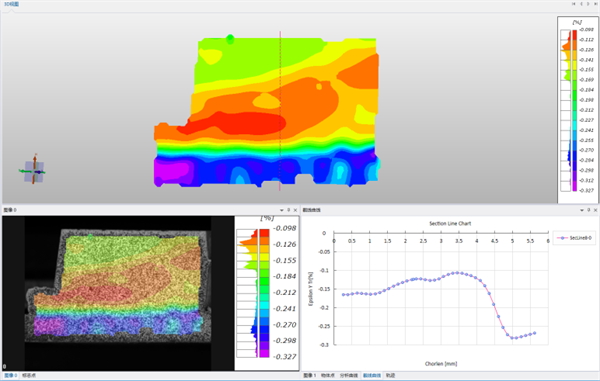

芯片热膨胀变形测试

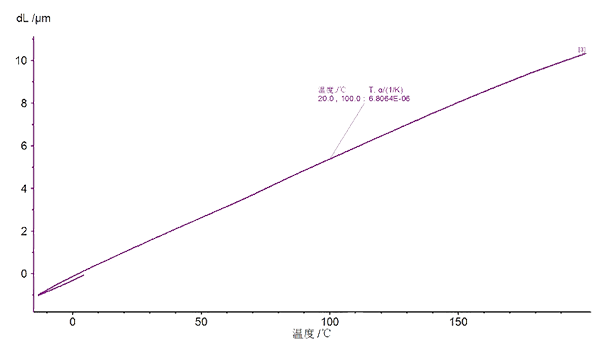

测试条件:测试在不同温度下PCB板表面变形应变情况,分析其热膨胀系数。

具体应用:

集成电路(IC)因三维封装的持续微型化,会影响电路板可靠性及热循环性能,进而导致电路板电路连接的稳定性,对检验要求极其细致及严格。集成电路(IC)的平面热膨胀系数的测量方法,采用新拓三维XTDIC三维全场应变测量系统,可测量及掌握IC热膨胀系数,判断贴装后电路板的热循环测试失效位置,可以进一步掌握IC的稳定性和性能。

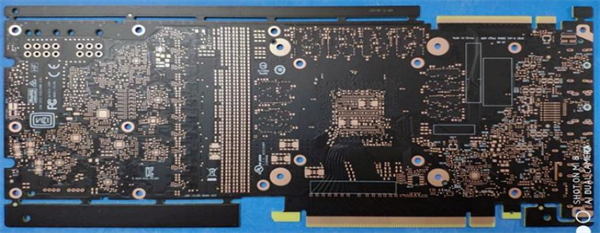

被测PCB板样件

PCB板热膨胀系数

芯片低温变形测试

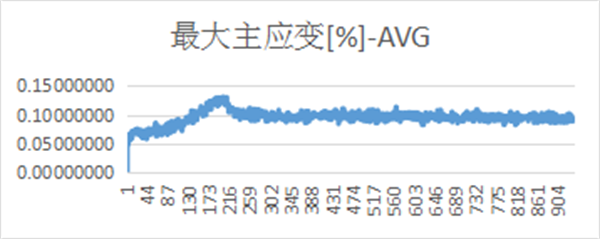

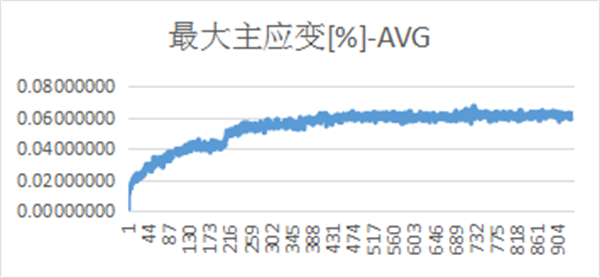

测试条件:测试要求为低温环境变化,将芯片装入密封袋中放到冰箱冷冻室冷却2小时。

具体应用:

通过测量芯片在极端环境下的结构变形,获取其内部封装应力的定量数据。采用XTDIC非接触式全场应变测量系统,采集芯片从冷却到恢复室温30min变形过程图像,通过XTDIC软件分析得到被测芯片表面应变场变化,使分析人员能够定量分析芯片收缩变形模量变化。

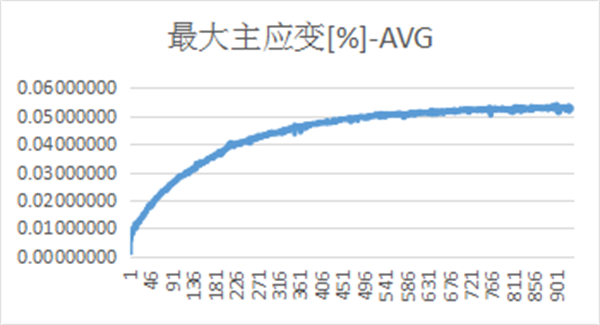

芯片最大主应变

芯片基板最大主应变

芯片盖子最大主应变

“工欲善其事,必先利其器”,新拓三维XTDIC应变测量、XTDIC显微应变测量产品,适用于芯片半导体三维应变测试,可分析材料特性和部件在载荷下的表面变形,助力用户优化生产工艺,并选择合适材料以满足芯片半导体产品性能。