新拓三维参加航空航天数字化测量技术论坛,一展航空数字化技术新亮点

快讯 来源: 2021/5/25 8:18:41 阅读:1279在飞机的数字化制造过程中,航空数字化测量技术扮演着非常重要的角色,它大大提升了飞机的制造效率和质量。从零部件加工到飞机装配,数字化测量技术遍及飞机制造的每一个环节,为飞机高质量高效率生产制造保驾护航。

为了提升航空航天制造技术水平,加强数字化测量技术的应用,充分了解数字化测量技术在国内外航空企业最新应用案例及解决方案,由中国航空工业集团制造技术中心、航空工业成都飞机工业集团、中国航空学会制造工程分会举办的“第八届航空航天数字化测量技术创新发展论坛”于4月27日至29日在成都举办。

本次会议主题聚焦“航空航天精密测量技术”,邀请航空航天制造企业、研究院和高校相关领域专家分享测量技术发展前沿,探讨数字化测量技术的最新应用与发展。会议主要议题和具体内容包括航空航天产品装配数字化测量技术、计量与测试技术、精密/超精密加工测量技术、视觉测量技术、非常规尺寸工件测量技术、数字化测量与机器人的融合应用等。

作为在航空航天领域深耕多年的三维光学检测方案提供商,新拓三维受邀参加了此次盛会。会议现场,新拓三维带来了自研系列非接触测量产品方案,不少与会嘉宾前来展台就产品应用,实验场景操作,测量范畴等内容展开了交流和讨论。新拓三维研发的技术产品在航空领域研发和制造的应用,产品性能的可靠性,成熟的一体化解决方案,得到了与会嘉宾的一致认可。

当前,我国航空航天正处于技术超越、产业化及军民融合的转型关键期,越来越高的客户期望,更低的成本、更高的标准以及更大的产能和不断增加的项目复杂性,致使数字化转型的需求越来越迫切。新拓三维此次展示的包括三维应变测量、三维外形测量、三维弯管测量产品方案,有助于提高航空领域产品及部件的安全性能,助力用户实现更快的检测、更高的精度和更短的生产周期。

三维全场应变测量

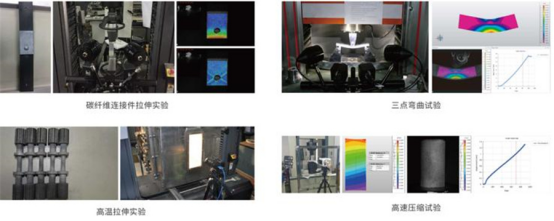

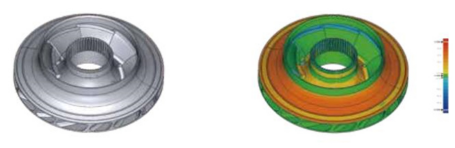

飞机结构通常需要耐受如颤振等高疲劳循环,和硬着陆和重载等低循环疲劳。在研发过程中,需对飞机结构新材料进行大量测试,并进行有限元模拟验证,以保证其性能、安全性和耐久性。新拓三维XTDIC三维全场应变测量系统可对材料和结构力学性能进行测试,在测试中确定静态和动态变形,并以可视化的图像和数据形式将模拟与实测结果进行比较。

通过XTDIC系统测量的三维应变和位移,测试数据可便捷地验证模拟结果,便于改进模拟参数,优化结构设计,加快产品开发。通过一系列测试,可揭示部件安全风险、耐久性以及蠕变和老化过程,提高产品的安全性和使用寿命。

三维尺寸公差测量

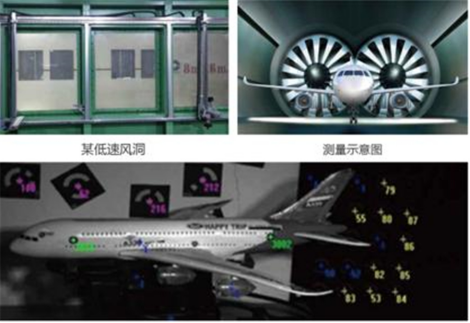

无论是叶轮、叶片,飞机壳体还是钣金铆接结构,所有飞机结构部件都需要在严格的尺寸下制造,以确保结构安全。新拓三维XTOM三维扫描仪可测量各种异形结构的飞机零部件,实现零部件的实体模型数字化,快速获取复杂结构的三维数据模型,用于进行虚拟装配和质量控制,提高装配效率。

飞机通常要经历长时间飞行,工况复杂,服务保养是保障飞机安全运行的关键要素。要实现高效检修,那么识别隐藏的错误、变形,甚至缺陷的重要性不言而喻。XTOM三维扫描仪的非接触测量可快速获取结构的数据,有助于对零件进行逆向工程,简化了预防性维护的流程,以提高飞机周转率。

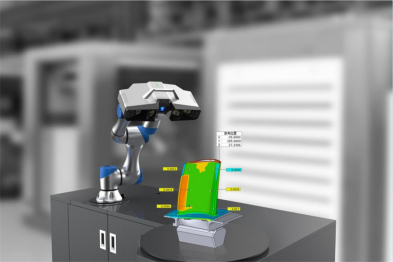

三维弯管在线检测

航空发动机存在各种轮廓复杂的弯管,管路的检测和逆向,过去业界大多采用传统手段,如直尺、卡尺、角规或者角度测量仪等接触式测量方式,这些方法具有尺寸相关联性差,测量结果受人为因素干扰、不可控、检测效率低等缺点,并不适应未来高质量制造的需求。

新拓三维Tube Qualify三维光学弯管检测系统,通过对现有实体弯管零件进行测量,获取其三维尺寸数据,可实现逆向设计,用于加工制造。通过还可以结合机器人、数控弯管机、取料机等自动化设备,自动完成分拣和在线检测,实现弯管的自动化生产、检测。

来自行业的肯定,是鼓励亦是鞭策。未来新拓三维将持续专注核心产品的优化和创新,助力航空航天高校实验室、各类研究机构,飞机零部件制造商提升科研和制造质量和效率,推动数字化测量技术在航空航天领域的应用,助力行业用户实现数字化和智能化,为航空航天企业数字化转型锦上添花,力争成为未来的引领者。