超详细步骤讲解:金属板材成形试验与FLC测量流程

资讯 来源: 2025/2/19 12:03:29 阅读:620金属板材成形极限曲线(FLC)是描述金属薄板在复杂应力状态下,从弹性变形阶段进入塑性变形阶段直至发生破裂时,板料表面上各点的应变状态的曲线。以下是测量金属板材成形极限 FLC 的一般流程:

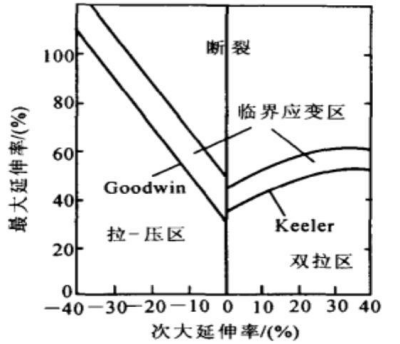

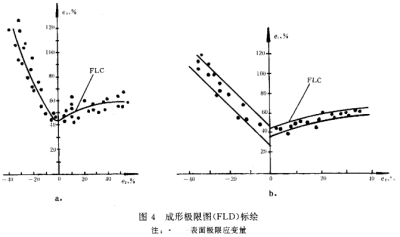

板料成形极限FLC/FLD定义

工程应力-应变曲线上的最大值,相当于材料的拉伸强度σb。最大载荷时的应变是拉伸试件的一种稳定伸长量,板料成形以及局部颈缩,决定了材料的成形极限,在这种情况下稳定伸长是材料延展性的一项重要测量指标。

金属薄板在变形过程中,在杯突实验机力的作用下,某一区域会发生减薄变形,当达到最大应变形量时薄板就会发生破裂,破裂前的状态为板材的成形极限。

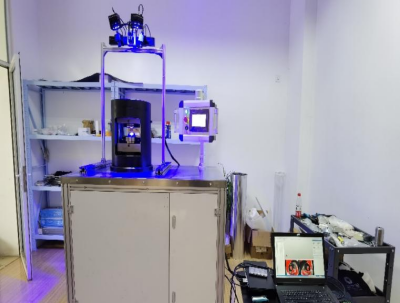

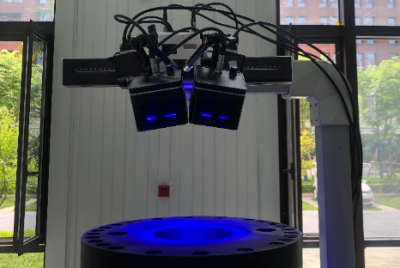

新拓三维XTDIC-FLC板材极限成形测量系统

板料冲压成形极限测量

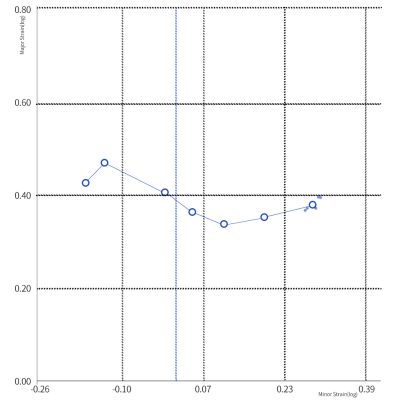

成形极限图:包含主应变/次应变点的图表

FLD能够分辨某个应变数值对于某种材料来说是安全的还是破裂的,从安全点到破裂点的界限定义为成形极限曲线FLC。

FLC提供了一个可接受的应变极限。在板料成形中,当主应变ε1和ε2:超过由这两个应变联合构成的应变极限范围时,板料将会产生变薄、断裂。

成形极限图

成形极限图 (FLD)

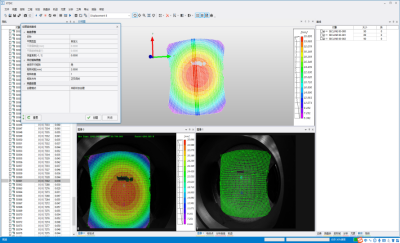

以表面提取的极限应变值其中最小主应变( e2和ε2 )为横坐标,最大主应变(e 1和ε1 )为纵坐标,建立表面应变坐标系。

FLC测定方法

XTDIC-FLC板材成形极限测量系统,基于数字图像相关法技术,配合板料成形和杯凸试验机,通过在试件在喷涂无序散斑,采集杯突试验时板料变形的序列视频图像,并基于网格应变分析、数字图像相关法测量等技术直接获得极限应变量,从而生成成形极限曲线FLC建立成形极限图并显示输出。

FLC测试流程

实验过程原理介绍

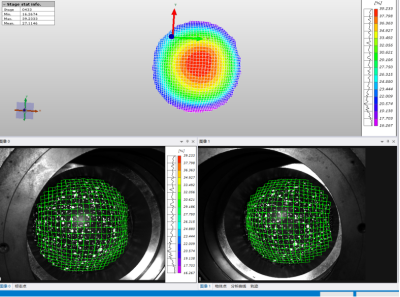

为了准确测定FLC,在平直无变形的金属板料表面印制散斑图案,采用半球冲头的Nakajima成形方法对板料进行变形直至破裂,XTDIC-FLC板材成形极限测量系统采集图像,采用DIC软件计算应变数据。

采用横截面的测量方法(位置相关性测量)输出极限应变点数据,利用DIC软件相关算法计算出flc曲线。

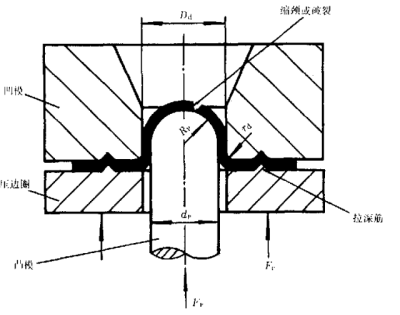

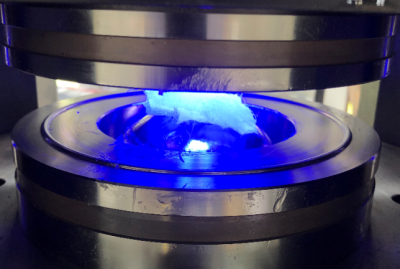

刚性凸摸胀形试验

实验说明:

在实验室条件下测定成形极限曲线,通常采用刚性凸模对试样进行胀形的方法,必要时可辅以拉伸实验和液压胀形实验。

刚性凸模胀形实验时,将一侧表面制有网格的试样置于凹模与压边圈之间,利用压边力压紧拉深筋以外的试样材料,试样中部在凸模力的作用下产生胀形变形并形成凸包,其表面上的网格圆或散斑图案发生畸变,当凸包上某个局部产生缩颈或破裂时,停止实验,由此计算金属板允许的局部表面极限主应变量。

通过改变式样与凸模接触面的润滑条件及采用不同宽度的式样,获得不同应变路径下的表面极限主应变量,其中润滑条件越多、试样的宽度规格越多,试验确定的成形极限图越可靠。

成形极限分布

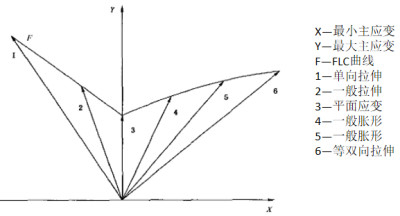

成形极限由最大主应变和最小主应变测量得到,测量的应变路径范围从单向拉伸到双向拉伸。不同的应变状态下收集的单个成形极限数据点连接起来,即可得到成形极限曲线。绘制的曲线图中,X轴代表了最小主应变,Y轴代表了最大主应变。如下图:

实验步骤-硬件装配

1、根据预先做好的工装确定测量距离,调试XTDIC-FLC板材成形极限测量系统相机角度和镜头焦距。

2、将XTDIC-FLC板材成形极限测量系统测头装配到试验机上。调整角度。

3、将侧头旋转至无遮挡区域,对测头进行标定,根据聚光测距保证标定距离。

4、完成标定后,将悬臂机构缓慢旋转值测试区域,XTDIC-FLC板材成形极限测量系统测量前准备完成。

实验步骤-实验机开始实验

1、打开实验机,将实验机上下分离,方便操作。

2、在球形冲头上涂抹润材料、放置润滑硅胶等,然后放入杯突件,操作实验机压紧试件。

3、设置实验机参数,同dic一起开始实验。

4、目测出现裂纹或实验机载荷下降时可停止实验。

注意事项:

对于XTDIC-FLC板材成形极限测量系统的图像采集,在冲压开裂前的最后阶段DIC相机的采集速度不小于10帧/秒。

实验步骤-DIC软件分析

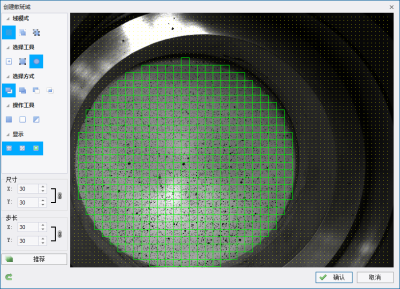

创建散斑域

DIC软件创建散斑域时,需要将所测试区域全部选入散斑域范围内,DIC实验过程确保采集整体冲压板料表面图像,便于整体进行计算。

种子点匹配

创建种子点时,需要在上、中、下三个区域内分别创建种子点。因为杯凸件后期会断裂,如果仅创建一个种子点,会导致其他区域在计算后期难以匹配,多个种子点可以保证多个区域内均有面片。

实验步骤-软件分析

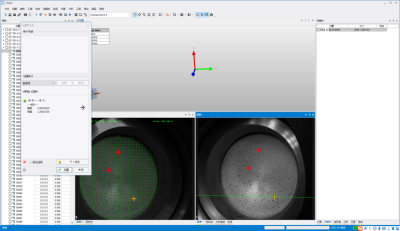

创建截线并输出

1、找到XTDIC-FLC板材成形极限测量系统采集的杯突件断裂前的一张照片

2、在DIC软件界面点击分析→截线→ FLC创建,创建的截线方向要与杯突件裂纹方向垂直

3、创建模式为当前状态创建,此为位置相关法。点击创建,即可创建三条截线

4、选中三条截线,点击输出FLC数据。

实验步骤-软件分析

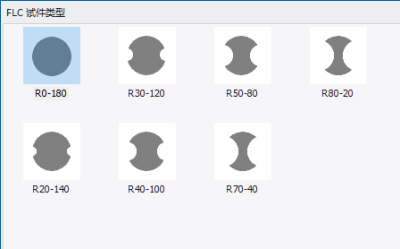

输出截线数据时根据当前杯凸试件的形状选择对应的试件类型,然后再保存界限数据。

实验步骤-生成FLC曲线

点击添加截线,选择保存文件夹,导入截线数据。点击计算,即可得到FLC曲线。