DIC技术用于汽车覆盖件高强钢高速碰撞性能测量

商业 来源: 2021/9/28 17:23:28 阅读:866汽车产业正应对前所未有的环境和资源压力,节能减排已经刻不容缓,轻量化是重要途径之一。而汽车轻量化决不能以牺牲安全为代价,相反,关于汽车的各种安全法规日趋严格,比如美国IIHS(美国公路安全保险协会)碰撞新标将偏置碰撞重叠面积比率由40%降至25%。

汽车的安全性直接体现在车身在撞击过程中吸收撞击能量的能力,而撞击过程中车身承受高速的负荷,车身材料的变形是一个高应变速率的动态响应,与静态载荷时的性能以及失效方式完全不同,研究汽车用钢的动态力学行为,对汽车轻量化、优化结构设计、选择材料和提升车身安全性具有重要的指导作用。

一、高速碰撞测量的需求

汽车在进行碰撞过程中,整个过程只有0.1~0.2 s,会产生大量的能量吸收与转移,而这个能量吸收与转移的能力与材料有关。

车用覆盖板钢板材料CAE分析面临着获取高应变速率下的应力-应变数据获取难的问题,需通过实验获取钢材在高应变速率下的应变数据。

二、传统的应变测量方案

应变的测量方式,过去通常采用应变片测量,通过超高速动态应变仪,将应变的动态过程记录下来,用于测量随时间变化的动态应变。

应变片测的是两点之间单向数据,获取两点之间应变的平均值,无法获取大尺寸钢板视场范围内的所有点数据;无法实时记录整个实验的动态变形过程,无法针对覆盖板不同区域做不同的分析。

三、新拓的全场应变测量方案

车身碰撞过程中决定冲击能量的是应变速率,在冲击碰撞过程中,能量由关键零部件产生塑性变形而被吸收。汽车覆盖板的设计要满足安全吸收冲撞峰值能量,使传递到座舱的能量最小化。

新拓三维自主研发的XTDIC-STROBE三维动态测量系统,基于双目立体视觉技术,采用高速摄像机实时采集汽车覆盖板各个变形阶段的图像,以非接触的方式进行图像采集,并计算得到物体的变形量、三维轨迹姿态等数据。

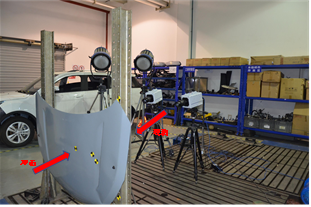

图: 汽车覆盖板

采用高速撞击试验机设备,对汽车前覆盖板进行载荷加载,由于碰撞速度较快,XTDIC-STROBE三维动态测量系统配置的高速相机进行图像采集,测量幅面为400mmX300mm,高速相机(1920X1440 pixel )采集频率2000帧,观测冲击过程中汽车覆盖钢板的变形情况。

图: 高速冲击装置

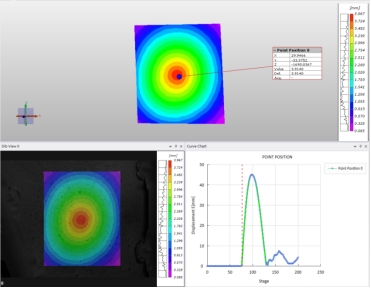

采用XTDIC-STROBE三维动态测量系统的高速相机拍摄区域内的全场应变数据,对位移变形数据进行计算,可得到被测汽车覆盖板表面的全场应变,在计算区域内可清晰观测应变集中区,图中红色圈点表示高速撞击部位的应变值最大。观测汽车覆盖板位移场变化趋势,及任意一点位移随时间的变化曲线:

图:位移场

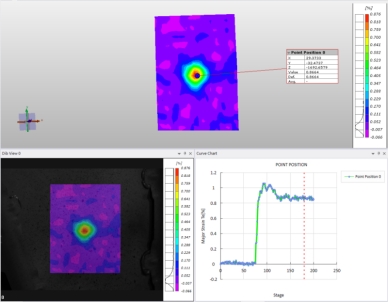

无接触式高速应变测量的方法进行图像采集,XTDIC-STROBE三维动态测量系统软件分析计算,获得了汽车覆盖板不同位置应变场变化趋势,及任意一点应变随时间的变化曲线。

图:应变场

使用新拓三维XTDIC-STROBE三维动态测量系统对高速撞击装备试验机加载作用下的汽车覆盖板进行非接触动态全场应变测量,得到了可靠的汽车覆盖板材力学性能测试数据,并研究了应变场分布特征与钢板材料冲击变形之间的关系,在相同的冲击加载条件下,测试数据与仿真的冲击压力峰值、变化趋势基本一致。

通过研究和模拟汽车用钢在高应变速率范围的动态力学行为,对汽车轻量化发展进程中优化结构设计、合理选材具有重要的指导作用。高应变速率性能数据应用于汽车碰撞模拟分析,可节约新车型的研制成本,有助于通过严苛的品质认证测试,提升新车型产品交付质量和安全性能。