DIC光学应变测量系统用于弹体发射装置气密环变形测试

快讯 来源: 2025/4/18 15:01:03 阅读:86DIC(Digital Image Correlation)光学应变测量系统在新型发射装置气密环变形测试中的应用,能够通过非接触、全场测量的方式精准捕捉高压环境下的复杂形变,为气密环的密封性能评估和失效分析提供关键数据。

气密环变形测试的核心需求

高压环境适应性:气密环通常在高压(如数十至数百兆帕)下工作,需确保DIC系统在高压舱内的稳定运行。

微小形变捕捉:密封性能对微米级形变敏感,要求DIC具备亚像素级位移分辨率。

动态响应能力:发射装置可能涉及瞬态压力冲击,需高帧率相机(千赫兹级)记录快速变形过程。

复杂几何覆盖:气密环多为环形或异形结构,需三维DIC系统(双目/多目)实现曲面全场测量。

环境干扰抑制:高压舱内可能的振动、温度变化或介质流动需通过实验设计规避。

DIC光学测量系统技术应用

耐高压散斑:采用高附着力散斑,防止高压/高速气流冲刷导致剥落。

三维DIC:配置双目高分辨率相机(≥500万像素),对称布置于气密环两侧,覆盖多角度环形视野。

高速成像:针对瞬态压力冲击(如毫秒级),选择高速相机配合短曝光时间采集动态变形图像。

光源设计:采用LED蓝光阵列,确保均匀照明,避免外部光源无法穿透舱体的问题。

弹体发射气密环变形DIC测量

气密环-减震垫具有保持发射过程中筒内压力稳定的功能。在对气密环的设计和定型过程中,测量其在一定压力下的变形情况,进而确定其承压性能,对保证弹体的正常发射具有重要意义。

气密环变形通常是采用接触式测量方法——拉线式位移传感器测量,采用个拉线式位移传感器并联,形成三角测量,由两组数据确定一个测点的轴向和径向位移。然而,这种测试方法在换算过程中误差较大,且操作复杂,无法方便获取多个测点的变形数据。

采用新拓三维XTDIC-SPARK三维高速测量系统,直接控制两台高速摄像机进行图像采集,XTDA三维动态测量软件分析气密装置在冲击载荷作用下表面整体的瞬时位移场和应变场。

采用新拓三维XTDIC-SPARK三维高速测量系统对气密环承压性能开展测试,并与位移传感器测试结果对比分析,测试数据表明,高速DIC技术适用于气密环承压过程中的形变测试,可获取全场连续变形曲线,为气密环结构优化设计提供数据支撑。

气密环及试验装置

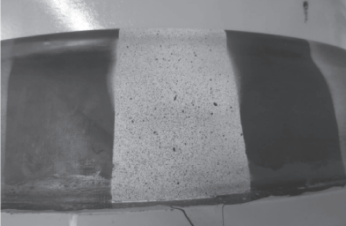

气密环为橡胶材质,唇沿与弹体直接贴合,起到密闭保压功能;绳箍位于最顶端,用于连接唇沿和帘子布;帘子布位于气密环下沿,固定安装在发射筒内壁。

气密环结构&试验装置及实物安装图

弹体发射时,筒内气压迅速增加,绳箍处变形能够反映筒内压力泄漏情况,选择绳箍处作为位移传感器测量点,并在其对称位置作为DIC系统的测量点。

通过模拟弹在筒内运动时气密环变形情况的试验装置,获取弹体静止与弹体运动 2种状态下气密环的变形情况,从而考核气密环的保压性能。

高速DIC系统技术应用

XTDIC-SPARK三维高速测量系统搭配2个高速摄像机,实时采集物体各个变形阶段的散斑图像,利用XTDA软件进行位移场数据的计算处理和变形可视化分析,从而实现快速、高精度、实时、非接触式的三维应变测量。

高速DIC系统布置与安装

由于位移传感器安装位置视线受阻,将XTDIC-SPARK三维高速测量系统测试区域布置在与传感器测点对称的位置,便于试验结果对比。DIC测量部位以筒口气密环横截面外侧边为中心轴,两边宽度不低于20 mm的矩形区域。

气密环随机散斑图

测试结果对比与分析

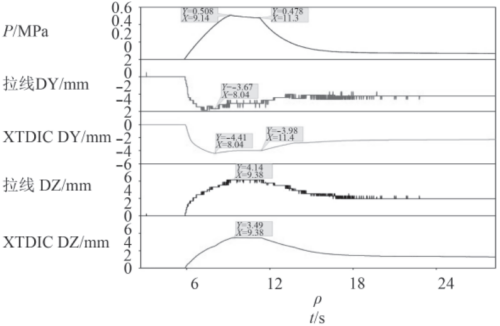

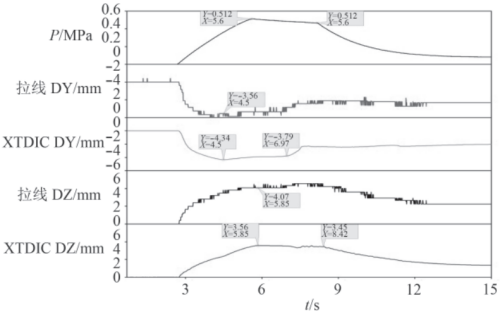

采用XTDIC-SPARK三维高速测量系统和拉线式位移传感器2种测试方法对气密环变形开展测试,为全面验证气密环保压性能,设计了弹在静止及运动2种工况。

试验装置模拟弹体运动工况,以某一特定速度推动模型弹,模拟弹体运动。通过拉线式位移传感器监测并记录拉绳长度随时间关系曲线;通过XTDIC-SPARK三维高速测量系统记录筒口气密环观测部位试验全程的形变情况。

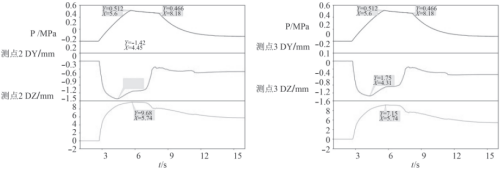

在测试结果中,重点选取3个测点的测试结果进行对比和分析。其中,测点1位于绳箍处(与位移传感器测点对称的位置),便于对比2种测试方式的测量结果;测点2位于帘子布总变形最大处,测点3位于测点1和2的中间部位,用于分析帘子布的变形情况。

弹体静止工况测试结果对比与分析

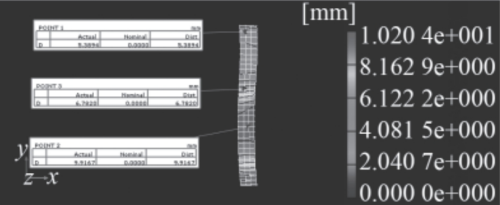

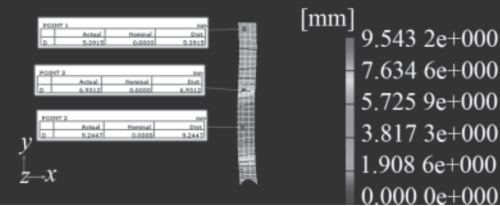

弹体静止工况DIC系统位移测试云图

弹体静止工况绳箍处2种测试方法结果对比

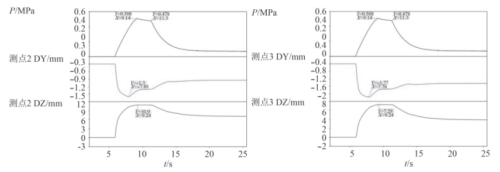

弹体静止工况测点2和测点3位移变化曲线

通过对弹体静止工况下气密环承压性能试验分析,2种测试方法结果位移变化趋势与规律基本一致。DIC试验首次获取了帘子布上测点的位移数据,帘子布上受压力鼓胀导致测点产生较大的径向位移,但轴向位移较小。

弹体运动工况测试结果对比与分析

弹体运动工况测试结果,2种测试方法结果对比情况可以看出,二者位移变化趋势与规律基本一致。弹体运动未对筒口气密环承压过程的状态变化产生明显的影响。

弹体运动工况XTDIC系统位移测试云图

弹体运动工况绳箍处2种测试方法结果对比

弹体运动工况测点2和测点3位移变化曲线

研究结论

发射装置筒口气密环承压性能测试,分别利用基于数字散斑相关法的新拓三维XTDIC-SPARK三维高速测量系统以及传统测试方式——拉线位移传感器2种方法,对气密环在模拟弹体静止和运动2种工况下的变形情况开展测试试验,综合以上测试结果,可以得到以下结论:

1)对比2种方法下的测试结果,可以看出二者测得的气密环绳箍处的位移变化趋势与规律一致,基于数字散斑相关法的DIC系统适用于气密环承压过程中的形变测试。

2)对比2种工况下的测试结果,可以看出弹体在静止和运动2种工况下,气密环形变量并没有较大变化,弹体运动对气密环变形影响不大。

3)XTDIC-SPARK三维高速测量系统获得了帘子布上各点的承压位移曲线,可为后续筒口气密环工作原理的深入分析以及结构优化设计工作提供数据支撑。

案例摘自:【陈前昆,中船重工第七一三研究所,基于数字散斑相关法的气密环变形测试研究】