DIC三维应变测量系统用于结构件极限载荷瞬态变形测试

快讯 来源: 2025/4/18 14:33:15 阅读:218DIC(Digital Image Correlation,数字图像相关)三维应变测量系统是一种基于光学原理的非接触式测量技术,广泛应用于结构件在极限载荷下的形变和应变分析。其通过追踪物体表面的随机散斑图案,结合高分辨率相机和计算算法,实现全场、三维的位移和应变测量。

DIC三维应变测量系统在极限载荷测试中的优势

非接触式测量:避免传统应变片或引伸计因接触导致的干扰,尤其适合破坏性试验(如断裂、大变形)。

全场数据获取:捕捉整个测试区域的位移和应变分布,识别局部应变集中、裂纹萌生等关键现象。

高动态范围:适应大位移(毫米级至米级)和高应变率(如冲击载荷)的测量需求。

三维形变分析:通过XTDIC-SPARK三维高速测量系统,控制高速摄像机采集瞬态变形图像,重建三维形变,适用于复杂几何形状的结构件。

后处理灵活性:通过XTDA三维动态分析软件,分析任意方向、路径的位移、变形、速度加速度、应变历史曲线,支持与有限元(FEA)结果对比验证。

机械贯穿件形变DIC测试

核电站安全壳是反应堆的重要安全屏障,核电站安全壳机械贯穿件是保证管路穿过反应堆钢制安全壳时,将安全壳内部与外部流体管道连接在一起的关键性部件,其结构强度至关重要。

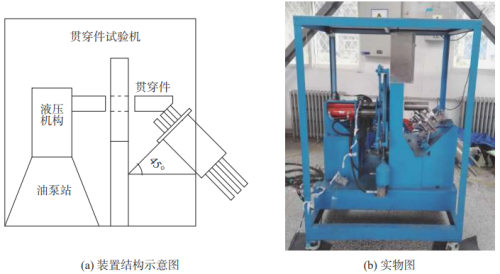

国内某研究所为分析核电站安全壳在极限载荷作用下的密封性能,针对机械贯穿件的结构特点,设计了一套加载试验装置,采用XTDIC-SPARK三维高速测量系统,结合高速摄像机采集和分析相关变形数据进行分析,测试其密封性、极限加载后小时泄露率是否满足应用要求。

测试装置

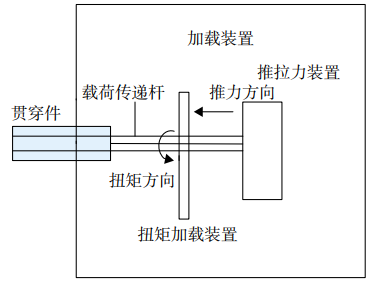

根据机械贯穿件的实际应用工况,贯穿柱头部会受到与水平面呈 45°夹角方向的推力和扭力。

机械贯穿件结构图

为分析贯穿件受力变形情况,通过加载装置控制液压系统的比例阀开度,实现推力和扭矩的加载。

加载试验装置结构图

载荷加载装置结构示意图

DIC三维应变测量技术用于形变测试

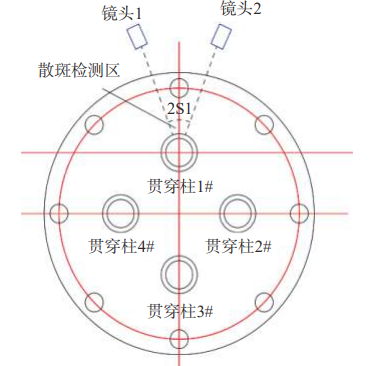

采用新拓三维XTDIC-SPARK三维高速测量系统,直接控制两台高速摄像机实时采集图像,利用DIC软件进行位移场数据的计算处理和变形信息的可视化分析,从而实现快速、高精度、实时、非接触式的三维应变测量。

XTDIC-SPARK三维高速测量系统的测点位置命名为2S1,其测点布置如下图所示。

DIC系统测点布置图

测试结果分析

将XTDIC-SPARK三维高速测量系统安装调试完成后,通过调整加载试验装置的比例阀开度,实现对贯穿件的极限加载,试验共进行两次加载。

应变测试第1次加载

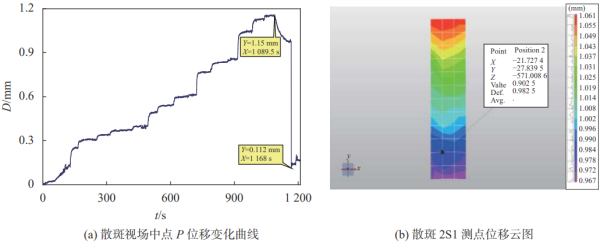

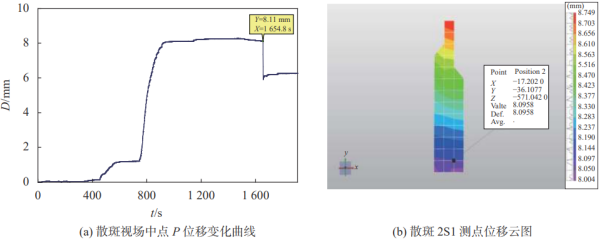

XTDIC-SPARK三维高速测量系统,XTDA三维动态测量软件分析2S1 测点视场某点的位移及云图:

第 1 次加载散斑2S1测点-点P位移曲线及云图

应变测试第2次加载

XTDIC-SPARK三维高速测量系统,XTDA三维动态测量软件分析,2S1 测点视场某点的位移及云图:

第 2 次加载散斑2S1测点中点P位移曲线及云图

通过分析位移曲线变化表明:在极限载荷下,各测点的应变数据较大。其中,封头平面上的 4个测点数据在加载结束后,应变数据都能基本回归零位,表明封头部位处于弹性变形阶段。

贯穿柱上的测点在加载结束后,仍存在较大的应变值,说明贯穿柱已发生塑性变形,已达到极限载荷。

泄漏率测试分析

在极限加载后,贯穿柱发生形变的情况下,贯穿件的密封性达到2级密封箱室规定的泄露率,可满足使用的要求,验证了贯穿件结构强度的适用性。

研究结论

采用应变片和XTDIC-SPARK三维高速测量系统,XTDA三维动态测量软件分析,对加载过程中贯穿件进行全场应变测试,并对加载后的贯穿件泄露率进行测试,得到以下结论:

1)XTDIC-SPARK三维高速测量系统测得的位移曲线精度较高,能够全面反应载荷施加过程中散斑区域的形变过程。

2)由测试数据可以看出,极限载荷施加过程中,贯穿柱根部应力集中程度高,塑性变形不均匀。

3)密封性能试验结果显示,贯穿件的密封性能良好,验证了机械贯穿件结构强度的适用性。

案例摘自:【陈前昆,中船重工第七一三研究所,极限载荷作用下机械贯穿件应变及密封性能研究】