XTOM-MATRIX蓝光3D扫描仪用于精密零部件尺寸检测

快讯 来源: 2024/9/10 17:43:12 阅读:745航空制造是尖端技术的集成,而先进产品的研制生产必然带动尖端技术的发展。航空制造对产品质量的要求最为苛刻,需要进行高精度三维检测,确保最终零部件型面与设计图无限趋近,避免偏差过大影响零部件性能。

目前,中国已成为全球制造业的中心。在精密零部件制造过程中,尺寸质量及精度对产品的性能和可靠性至关重要。传统的检测方法在复杂几何形状和微小细节的测量中存在一定的局限性。新拓三维XTOM-MATRIX蓝光拍照三维扫描技术的应用提供了一种高效、精确的解决方案。

对于高精密、规则零件的测量,三坐标仍是工业计量首选。面对复杂轮廓、曲面多样的精密件,在全尺寸检测的要求标准下,传统的测量手段如三坐标测量机和轮廓仪则表现不佳。

复杂轮廓、曲面零部件检测主要包括:几何形状检查:确保轮廓和几何形状符合设计规范。表面缺陷检测:识别表面的划痕、裂纹等缺陷。尺寸测量:确认关键尺寸是否符合设计标准。

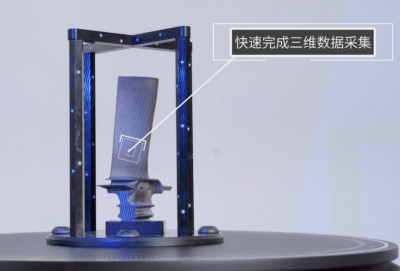

使用新拓三维XTOM-MATRIX蓝光三维扫描仪能够快速生成零部件的高精度三维模型。通过蓝光投射的光栅图案,蓝光3D扫描仪能够精确捕捉每个细节,包括复杂的几何形状和微小的结构特征。

叶片3D全尺寸检测

涡轮叶片型面多样,装配组件不同,复合材料铸造工艺的融合,结构复杂,测量难度大。

针对翼型横截面区域,对齐,叶片轮廓,后缘半径和叶根部位形状,采用新拓三维XTOM-MATRIX蓝光三维扫描仪,全尺寸采集涡轮叶片点云数据,可完成复杂翼型几何形状的测量任务。

新拓三维XTOM-MATRIX蓝光三维扫描仪,可用于高精度逆向工程及产品几何尺寸检测,辅助制造、产品数字化记录存档、虚拟装配验证等。

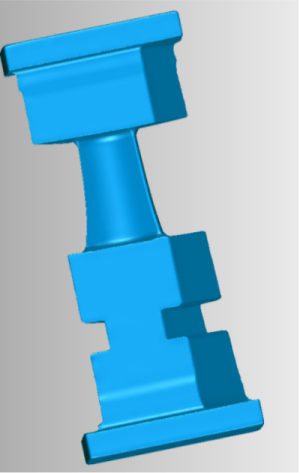

叶片三维扫描数据

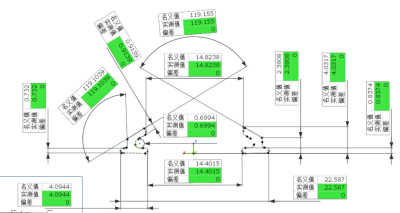

新拓三维XTOM-MATRIX蓝光三维扫描仪,获取叶片产品的三维数据信息,通过与原始3D数模直接对比并输出偏差值,从而达到产品检测目的。

自动生成的测量图文报告,可直观地体现产品超差或形变位移,使检测分析更省时高效。

叶片数模检测对比图

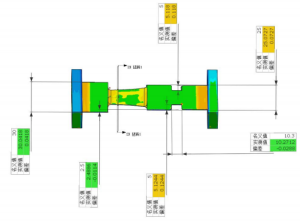

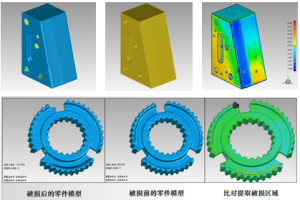

零部件磨损3D检测

零部件服役过程会发生磨损,保养维护格外重要。通过XTOM-MATRIX蓝光三维扫描仪,多角度3D扫描即可获得零部件3D数据模型,结合检测软件进行几何公差分析,为磨损分析及维修提供数据支撑。

对于形变磨损零部件进行全尺寸分析,使整个检测过程更加完整。扫描检测数据自动生成,且可永久存档,为以后反复维修以及产品升级提供准确可靠的数据模型。

软质橡胶件3D检测

面临的检测难题

1)橡胶密封件质地柔软,无法采用接触式方案进行测量。

2)扫描过程中要固定好才不会变形,橡胶软工件夹持比较难。

3)橡胶密封件需要固定且尺寸较小,边缘数据也很关键,不适合贴点。

采用XTOM-MATRIX蓝光三维扫描仪,对软质橡胶密封件扫描,采用固定支架,搭配特制夹具进行夹持。

将工件竖直固定在夹具上,并在夹具上粘贴标志点,通过夹具标志点识别到工件正反两面标志点,以进行后续数据的正反面拼接。

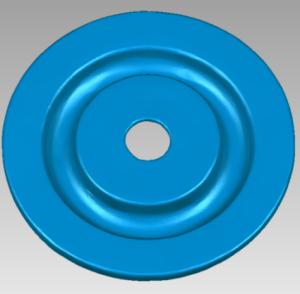

橡胶密封件蓝光3D扫描

XTOM-MATRIX蓝光三维扫描仪,获取零部件精细轮廓数据。

快速扫描小型高度细节化零件3D数据

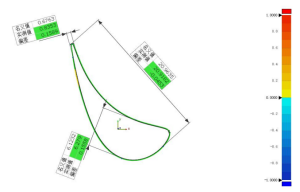

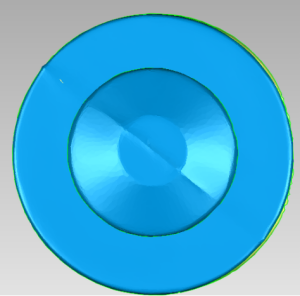

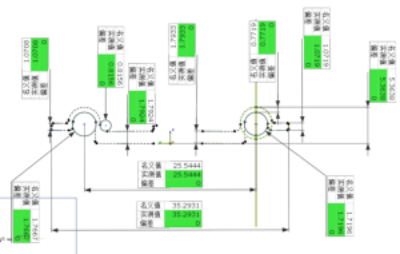

通过将3D数据导入到检测软件中,与原始CAD设计图进行拟合比对,即可快速获得各测量点位的具体数值。

对软质橡胶密封件孔径和孔径圆心距等进行分析,生成详细的检测报告。任意位置偏差也可以标注显示。

软质橡胶密封件3D数模检测对比图

新拓三维XTOM-MATRIX蓝光三维扫描仪拍照式,适用于精密零部全尺寸三维检测,并可为客户定制专门的夹具和工装,输出图文并茂的GD&T检测报告,可解决自由曲面、复杂轮廓航空零部件在研发、制造和维修过程中的检测难题。