利用高速摄像机和DIC技术测量碳纤维材料动态力学特性

快讯 来源: 2024/8/12 17:52:20 阅读:909背景:为提高飞机的安全性,并尽可能减轻飞机质量,需掌握飞机结构件材料-碳纤维增强复合材料的动态力学特性,获得材料在不同应变率下的力学性能参数,为复合材料飞机结构的抗冲击设计和仿真分析提供准确的材料参数。

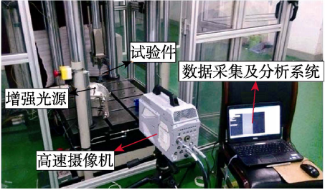

采用新拓三维XTDIC三维全场应变测量系统搭配高速摄像机,对两种铺层碳纤维增强复合材料进行常温下中低应变率力学性能试验,高速摄像机全场实时记录试件变形破裂完整过程,得到不同应变率下的应力应变曲线和失效参数。

试验系统:XTDIC三维全场应变测量系统,搭配高速摄像机追踪试样快速变化表面特征点的变化,然后通过DIC分析软件来实现对试样全场应变、位移的测量,具有非接触、全场测定、操作简单的优点。

结合电子万能试验机和高速液压伺服材料试验机,获得应变率6.7×10-4~500 s-1范围内[(±45°)]4s和[(±45°)]8 两种铺层碳纤维增强树脂基复合材料的动态力学性能,分析材料拉伸强度和失效应变的应变率敏感特性及断裂行为。

试验内容:

散斑处理后的试样

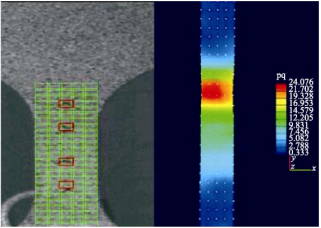

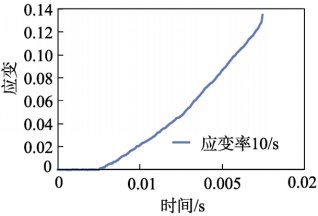

在中低应变率拉伸试验中,利用XTDIC三维全场应变测量系统搭配高速摄像机,实时采集目标区域变形的散斑图像,结合DIC分析软件和相关算法计算试件的位移场,进而得到试件表面的应变场,经后处理分析得到动态拉伸应变率。

非接触式高速DIC测试

动态拉伸应变分析结果

动态拉伸应变率曲线

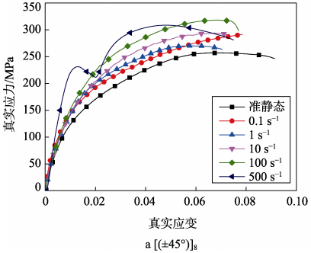

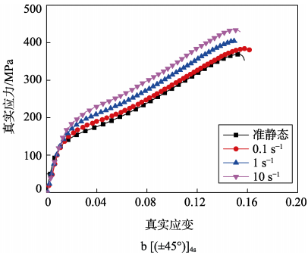

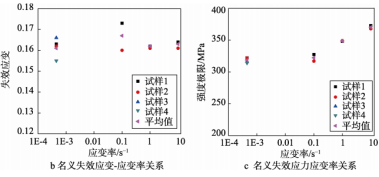

通过两种铺层碳纤维复合材料中低应变率范围内的真实应力应变曲线,可知在应变率6.7×10-4~500 s-1 范围内,应变率对两种铺层碳纤维复合材料的力学性能影响均较大。随着应变率的增加,材料的流动应力显著增大。

碳纤维复合材料的真实应力-应变曲线

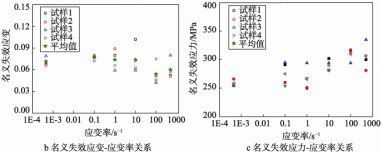

材料失效特性分析

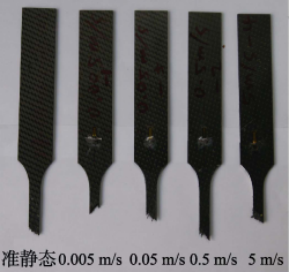

a实验件断裂结果

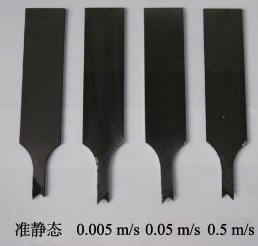

[(±45°)]8铺层失效结果

a实验件断裂结果

[(±45°)]4s铺层失效结果

测试结论

1)动态力学性能:获取两种铺层碳纤维复合材料在不同应变率下的真实应力应变曲线,两种铺层碳纤维复合材料均具有明显的应变率强化效应,材料的流动应力随应变率的提高而显著增强。

2)中低应变率范围内,[(±45°)]4s 碳纤维复合材料的失效模式为燕尾型破坏,[(±45°)]8 为剪切破坏。两者均发生局部的纤维断裂和分层失效,且分层损伤面积随应变率的提高逐渐增大。

3))[(±45°)]8碳纤维复合材料的名义失效应变在应变率 6.7×10-4~10s-1范围内变化较小,在应变率10~500 s-1范围内先减小后增大。[(±45°)]4s碳纤维复合材料在应变率6.7×10-4~10 s-1范围内变化较小。 此外,两者的名义失效应力均随应变率的增大而逐渐增大。

案例摘自:【惠旭龙,中国飞机强度研究所 结构冲击动力学航空科技重点实验室,碳纤维增强复合材料的中低应变率 力学性能试验研究】