一种以应变片为计量基准的DIC位移应变精度验证

快讯 来源: 2024/8/12 17:27:58 阅读:722数字图像相关法(DIC)基本原理是摄像机采集物体在同一时刻的散斑图像,经过匹配、重建得到物体表面点的三维坐标,比较这些点在变形前、后的三维坐标变化,得到物体表面点的位移和变形。

与传统传感器(如应变仪)的点测量不同,DIC三维全场应变测量技术能够对三维变形形状进行全场分析,可以在一个区域内提供来自更多数据点的测量数据,而不会干扰物体本身的自重和载荷情况。

对于测量设备来说,测量精度是至关重要的。DIC三维全场应变测量技术的精度主要由硬件参数、理论算法、以及测试距离以及视场宽度决定。那么,DIC三维全场应变测量设备精度如何评判?与应变片相比,它的精度如何?下面通过变形测试案例,展示DIC测试精度情况。

新拓三维XTDIC三维全场应变测量系统,通过DIC软件计算输出材料表面的位移场、应变场等数据,可分析材料在加载过程中裂纹萌生、演化、扩展和弹塑性阶段的动态变化,测试数据精度、重复性精度更具有保证。

零部件加载变形DIC测试

分析某结构部件在实际工况下抗压强度,确认在受压加载关键区域的变形情况,对结构部件进行加压变形实验。

在结构部件表面粘贴应变片,同时采用XTDIC三维全场应变测量系统进行图像采集,将应变片测试数据与DIC测量结果进行比较,验证DIC仪器设备的测量精度。

应变片精度对比

输出DIC测量应变场,绘制出关键点应变;用DIC测量数据与应变片数据进行对比,XTDIC三维全场应变测量系统测试数据,与应变片值吻合很好,两者应变差别在20με以内。

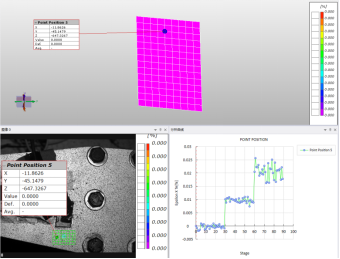

DIC测量数据-应变场解算

DIC测量数据-应变场解算

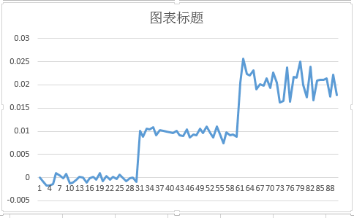

如图所示,在DIC软件中将该点数据导出,可在EXCEL表格绘制出该点应变 :

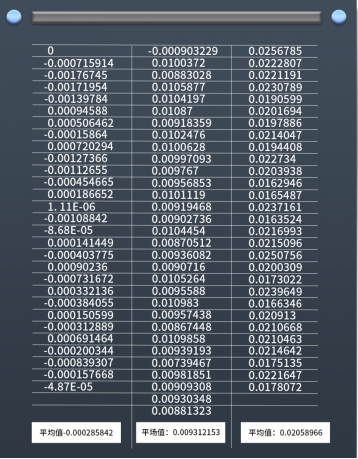

从上图可以看出,结构部件加压一共分为两个阶段,在三个不同位置DIC测量输出的平均应变数据分别为:

在三个不同加压状态下,DIC测量出来的应变数据分别为:0.000285%(0.285微应变)、0.00931%(93.1微应变)、0.0205896(205.896微应变)。

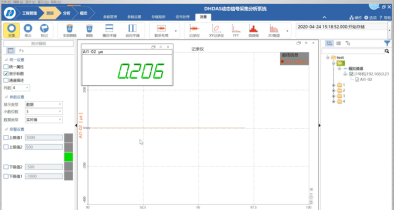

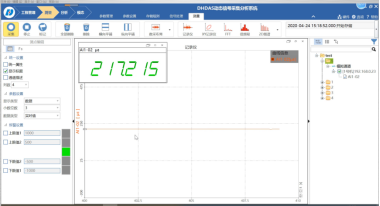

在三个不同加压状态下,对应应变片测出来的数据为:0.206微应变,73.552微应变,217.215微应变(如下面应变片数采图所示)。根据对比,两者应变相差分别为0.085微应变,19.5微应变,11.3微应变,则应变精度相差均在20微应变之内。

静止状态应变片数采图

第一次加压应变片数采图

第二次加压应变片数采图

综上所述,经过三组加压实验测试,新拓三维XTDIC三维全场应变测量系统测试精度与应变片数采精度验证对比,应变数据大小差距在20个微应变之内。

采用三维数字图像相关技术,结合高速摄像机,可视化研究金属、复合、弹塑性等各型材料在动、静、热载下的应力应变行为、弹性模量、拉伸量、泊松比、裂纹延展特性等。