三维数字散斑(DIC)用于复合材料疲劳耐久性能分析

公司 来源: 2022/6/28 10:05:52 阅读:3150随着对产品减重要求的提高,复合材料因其高比强度和比模量特点,逐渐被应用到建筑、航空和汽车等工业领域。

复合材料结构件所占结构质量的比例,已成为衡量结构设计先进性的重要指标之一,同时减重是提高汽车燃油经济性的重要策略。

复合材料在建筑工程的应用,有利于塑造复杂的、流畅的和有创意的形状,即使在机械和环境的压力下,仍能保持其形状和功能。

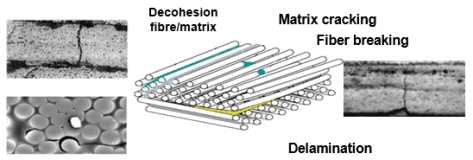

复合材料疲劳失效性能

一般对于金属材料材料来说,一旦产生裂纹,结构很快失效,因而更关注裂纹萌生。

而复合材料结构产生损伤后,结构还能继续承载,但裂纹的出现可能导致宏观刚度的变化,进而影响结构疲劳耐久性。

复合材料具有强度和刚度上的各向异性、内部构造上的不均匀性和不连续性等特点,这些特点使其疲劳损伤和破坏机理比各向同性的金属材料复杂得多。

复合材料疲劳裂纹的萌生与扩展检测,异质材料的疲劳测试,复杂环境下的材料疲劳实验,传统的应力-应变测试手段难以胜任。

将疲劳失效仿真应用到工程上,目前仍有很大的难度,首先结构材料特性与加工过程紧密相关,复杂材料特性需要专门的识别方法和技术。

其次在整个刚度衰减过程中,结构应力不断重新分布,不断通过有限元进行反复迭代计算,在复杂载荷场景下,计算成本难以接受。

目前,对复合材料结构疲劳失效过程的研究,大多采用仿真计算和试验验证相结合的方式。

dic技术-复合材料疲劳失效分析

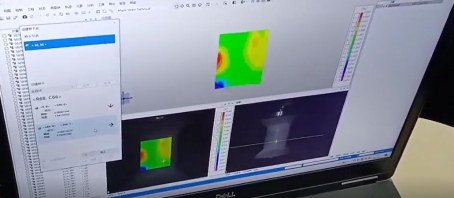

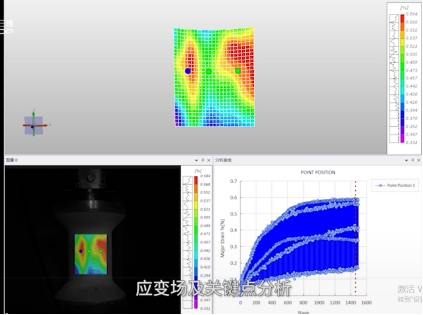

数字图像相关法(DIC技术)作为一种新型的测量方法,能够对结构表面全场位移和应变进行分析,可通过测量试件的应变场变化,来分析复合材料疲劳失效过程。

数字图像相关法(DIC技术)通过CCD摄像机记录复合材料动载荷下,变形前后的两幅散斑图,经模数转换得到两个数字灰度场,对两个数字灰度场做相关运算,找到相关系数极值点,从而得到复合材料动载荷过程的位移、应变场信息。

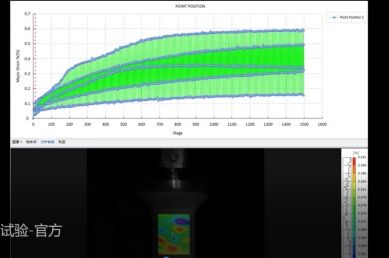

复合材料的疲劳性能通过控制载荷、应变与频率的疲劳试验机上进行,通过新拓三维XTDIC三维全场应变测量系统记录和观测疲劳加载过程中的应变云图,分析疲劳失效过程和机理,可以得到材料的疲劳极限、疲劳强度等性能参数。

在疲劳测试的应用中,XTDIC三维全场应变测量系统可优化外部触发锁相环功能,DIC软件可自定义相位间隔捕捉试样图片,并实时显示采集帧率,有效减少采集数据量,支持长时间疲劳监测,实现全场疲劳加载测量。

XTDIC三维全场应变测量系统在疲劳测量的过程中,可自动检测疲劳频率,捕捉疲劳加载波峰、波谷,可自定义一个或多个相位多周期还原一个疲劳循环,分析疲劳加载过程复合材料变形和应变信息,全方位反映试样疲劳性能。

根据实际工程需求,XTDIC三维全场应变测量系统支持多个相机的配置,多个测头同时对试件进行应变测量,可以扩展观测角度和范围,实现复杂结构物体360°的应变分布表征测量,并于同一坐标系内重建3D结果。

XTDIC三维全场应变测量系统是一种新型全场形变表征技术,在疲劳实验中,与传统应变测试方式(例如引伸计、应变片)相比,DIC的优势主要有以下几点:

1. 获得样品表面的位移与应变分布云图,可以获得样品表面不同点、线、区域等元素的应变信息;

2. 实现复杂形状的构件在疲劳测试下的应变分布表征,测试样品的形状不再受限于标准试样,可以对复杂形状的实际构件进行测试;

3. 实现异质材料的疲劳实验,获取样品整个表面的应变分布,可以对异质材料不同区域的应变进行表征;

4. 可以对疲劳裂纹进行监控,可以获得包括对裂纹萌生、形状、尺寸、扩展路径等信息;

5. 整个实验过程应变分布数据可追溯,实验过程进行记录,在试验后可以随时追溯查看;

6. 非接触测量,可以实现复杂环境(高温、腐蚀)环境中的疲劳测试,并且可以和其他设备联用(如搭配红外相机实现温度场耦合测量等)。